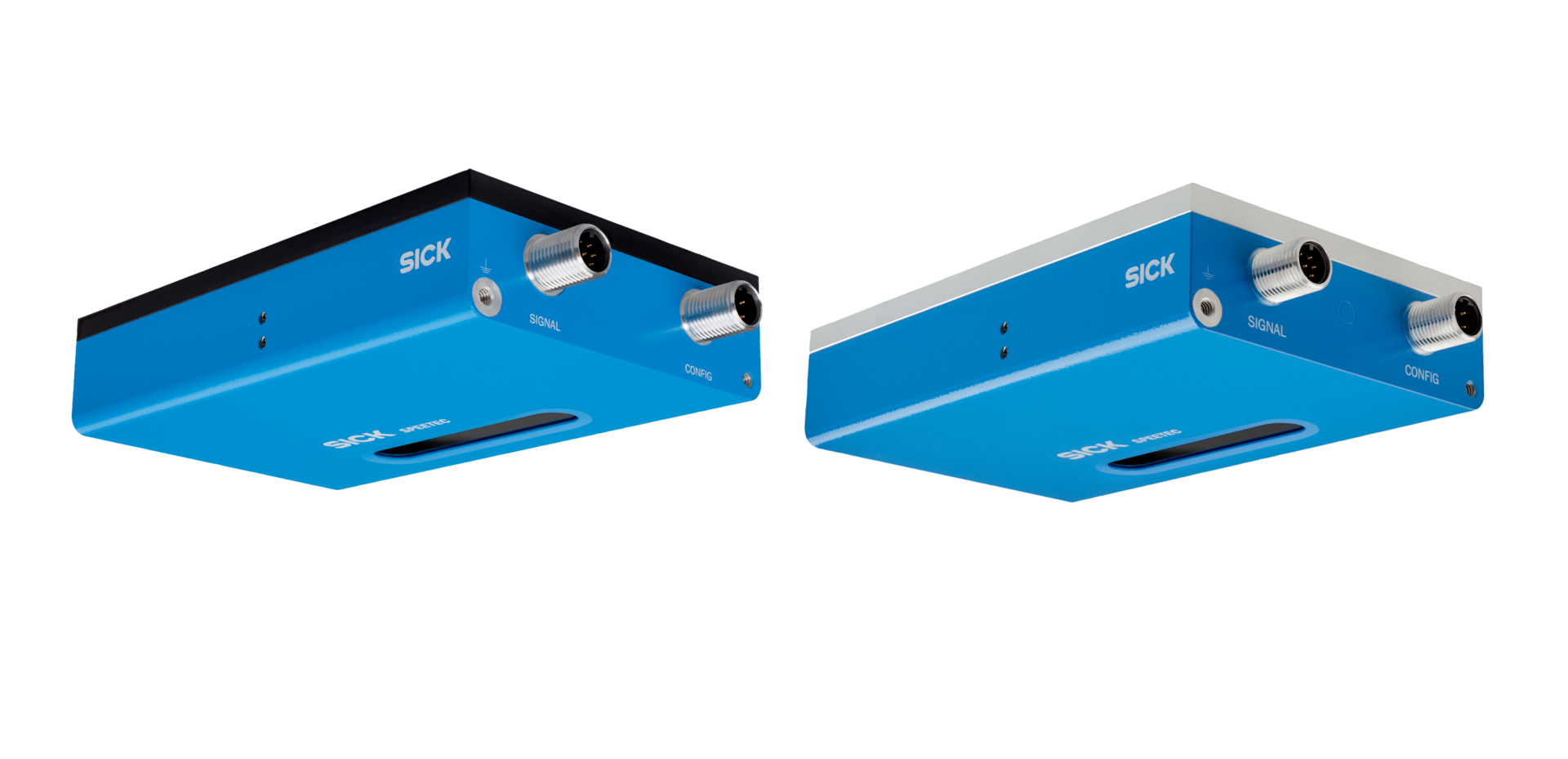

Avec une précision extrême et sans altérer les images imprimées en quadrichromie de haute qualité, le capteur de mouvement sans contact SPEETEC détecte avec exactitude le positionnement des séparations de couleurs sur les têtes d'impression de la presse numérique CorruJET 170 de Koenig & Bauer Durst. Un autre atout remarquable de ce système de mesure pour le constructeur de presses de Würzburg : le design plat du SPEETEC, idéal pour une intégration compacte et facile à monter.

Boîte éco : précision sans contact dans l’impression numérique

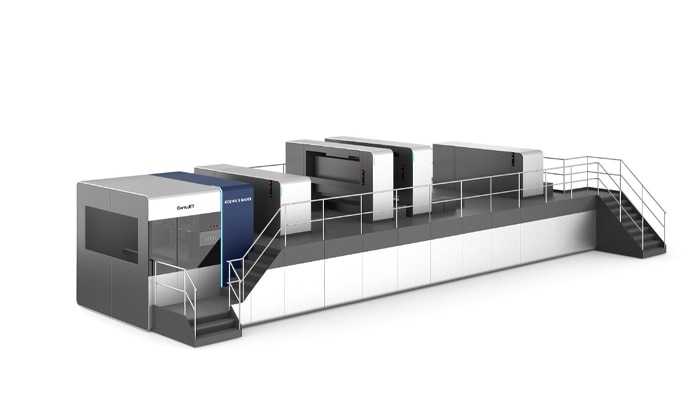

La presse CorruJET 170 de Koenig & Bauer Durst est conçue pour répondre à des besoins variés : substrats carton ondulé et formats vierges différents, grande diversité de types de cartons et de visuels imprimés, ainsi qu’une production économique et à la demande de petites à moyennes séries. « Développée spécifiquement pour l’industrie du carton ondulé, la CorruJET 170 est pensée pour une production hautement efficace de feuilles de carton ondulé avec une impression numérique de très haute qualité », explique Oliver Baar, chef de produit senior chez Koenig & Bauer Durst à l’époque. « Avec une vitesse de production pouvant atteindre 5 500 feuilles/heure, la presse traite des cartons ondulés jusqu’à 8 mm d’épaisseur. »

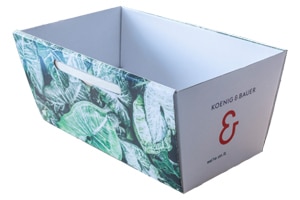

Le produit fini comprend notamment les boîtes écologiques (Ecoboxes) – des caisses en carton ondulé imprimées en numérique, destinées entre autres au commerce de détail. Elles sont proposées aux consommateurs à la place des sacs plastiques pour emporter leurs achats. « Les ecoboxes ne sont pas seulement un moyen réutilisable de transport des marchandises, » précise Oliver Baar, « ce sont également de véritables supports de communication valorisants, conçus pour transmettre l’image et la valeur du distributeur grâce à la qualité visuelle des visuels imprimés et des logos. » Son collègue Thomas Schneider, responsable des technologies d’entraînement et du traitement du signal chez Koenig & Bauer Digital & Webfed, ajoute : « Sur le plan technique, cela signifie qu’aucun décalage de couleur, flou ou effet fantôme ne doit apparaître lors de l’impression quadrichromique, car cela nuirait à la perception de qualité des ecoboxes. »

Mesure de position sur carton ondulé : triple avantage du SPEETEC

Le positionnement précis des séparations de couleur sur les deux têtes d'impression de la CorruJET 170 est rendu possible grâce au système de mesure SPEETEC. Il garantit, avec une grande précision, que les couleurs imprimées lors des passages successifs sont superposées sans décalage. Le capteur mesure la vitesse de la courroie d'aspiration en plastique sur laquelle les feuilles sont transportées dans la machine. « Deux SPEETEC sont installés dans la presse – un devant chaque tête d'impression deux couleurs qui, ensemble, produisent l'impression en quadrichromie », explique Thomas Schneider. « Avec ce capteur de mesure signé SICK, les unités d'impression numérique peuvent être contrôlées avec une grande précision et positionnées exactement au bon endroit. »

Sur le plan de la technologie d'application, SPEETEC s’est imposé face à trois autres solutions. La première : des systèmes à codeur intégrés dans les rouleaux d’entraînement du convoyeur. Cette option a été écartée car les valeurs des codeurs n’étaient pas assez précises, notamment à cause de l’étirement de la courroie en plastique utilisée pour transporter les feuilles. Deuxième possibilité : la mesure par roue tactile du mouvement et de la position. Rejetée elle aussi, car les roues touchent la surface imprimée (et donc sensible), s’enfoncent dans les interstices entre les feuilles, puis remontent à la feuille suivante. « Cela fausse tellement le résultat qu’il devient impossible d’assurer un repérage précis et reproductible des couches de couleurs superposées », explique Thomas Schneider. Le capteur SPEETEC, grâce à sa mesure précise, garantit l’absence de décalage de couleurs et un parfait alignement des encres.

Sans contact et pourtant économique

Le capteur SPEETEC s’est également révélé supérieur à une troisième solution : les vélocimètres laser. Bien qu’ils fonctionnent eux aussi sans contact, leur coût global d’utilisation s’avère bien plus élevé en raison de leur prix d’achat élevé et de leurs exigences strictes en matière de sécurité. En effet, les vélocimètres classiques utilisent des lasers de classe 3, ce qui impose des mesures de protection techniques et organisationnelles, engendrant des efforts et des coûts supplémentaires. Ce n’est pas le cas du SPEETEC, qui fonctionne avec un laser de classe 1. Cette classe laser présente une puissance émise tellement faible qu’elle ne présente aucun danger pour les yeux. Aucun coût de sécurité supplémentaire n’est à prévoir, ce qui facilite aussi son intégration.

Solution d’automatisation et outil de développement

Thomas Schneider confirme que le SPEETEC, dans la CorruJET 170, s’est imposé comme une solution d’automatisation fiable et sans maintenance. Il est donc également prévu de l’utiliser pour d’autres familles de machines destinées à l’impression analogique grand format sur carton ondulé. Le capteur SPEETEC est par ailleurs un choix privilégié chez Koenig & Bauer Durst lorsqu’il s’agit de relever des défis techniques spécifiques liés à la mesure.