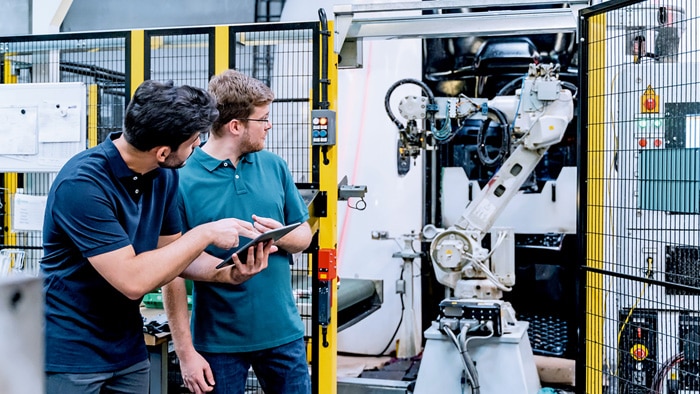

La sécurité en robotique devient un enjeu de plus en plus crucial avec la montée en puissance de l’automatisation et de la collaboration homme-robot (HRC). Avec la révision de l’ISO 10218, ce standard international de sécurité a été profondément modernisé. Nous avons échangé avec Markus Bechtel, ingénieur d’application Robotics and Safety Solutions, sur les principales nouveautés et changements.

Robots industriels : une nouvelle ère de sécurité avec l’ISO 10218

Quelles sont les nouveautés de la norme ISO 10218:2025 ?

Markus Bechtel : L’ISO 10218 est la norme internationale de référence pour la sécurité des robots industriels. Elle comprend deux parties : la première s’adresse aux fabricants et fixe les exigences de conception des robots industriels en tant que machines incomplètes ; la seconde concerne les intégrateurs et définit les règles de sécurité pour l’intégration des robots dans les machines et systèmes.

La principale nouveauté est l’intégration complète de l’ancienne ISO/TS 15066, qui régissait jusqu’ici les applications collaboratives. Celles-ci permettent une interaction directe avec un robot en mouvement. Les valeurs limites biomécaniques – qui définissent les forces et pressions admissibles en cas de contact entre l’homme et le robot – deviennent un élément central. Elles constituent la base pour concevoir des applications collaboratives sûres.

Pourquoi la révision était-elle nécessaire ?

Bechtel : La précédente version date de 2011. Or, depuis, la robotique a connu de grands progrès : nouvelles technologies, fonctions de sécurité intégrées, systèmes basés sur l’IA, environnements connectés… Ces évolutions ont généré de nouveaux risques mais aussi de nouvelles opportunités.

La mise à jour était indispensable pour refléter l’état de l’art, en particulier dans le domaine de la collaboration homme-robot. Elle prend également en compte la cybersécurité, un aspect clé de l’automatisation industrielle, en cohérence avec le futur règlement européen sur les machines qui entrera en vigueur en 2027.

Quels sont les domaines et applications couverts par la norme ?

Bechtel: L’ISO 10218 s’applique à tous les secteurs. Elle ne se limite pas à une industrie précise, mais couvre toutes les applications où des robots industriels sont utilisés : lignes de production classiques, postes collaboratifs flexibles, systèmes hautement automatisés… que ce soit dans l’automobile, l’électronique, la santé ou d’autres industries. Cela vaut aussi bien pour un robot unique dans une petite entreprise que pour un parc complet dans une usine connectée.

Quels sont les changements structurels ?

Bechtel: Pour la première fois, l’ISO 10218-1:2025 distingue deux classes de robots. Elle reflète ainsi les différences entre les grands robots industriels lourds et les robots plus petits conçus pour la collaboration. Ces catégories impliquent deux classes de risque, avec des exigences spécifiques en matière de sécurité, de contrôle et d’intégration. Résultat : plus de clarté pour les fabricants et une mise en place de protections adaptées aux risques réels.

La structure générale a également été revue pour améliorer la lisibilité et l’application pratique.

La sécurité fonctionnelle est renforcée : alors qu’un niveau de performance générique (PLd) était auparavant exigé, la nouvelle version permet une approche différenciée. Chaque fonction de sécurité – arrêt d’urgence, surveillance de vitesse, limitation de position – est désormais associée à une valeur de performance ajustée selon les risques identifiés.

Pour accompagner les utilisateurs, la norme fournit des tableaux complets qui aident à évaluer les paramètres de risque : gravité, fréquence d’exposition, probabilité d’occurrence, possibilité d’évitement. Cela permet d’appliquer les stratégies de sécurité selon le principe ALARP (« aussi bas que raisonnablement possible »), ouvrant de nouvelles possibilités de mise en œuvre.

Enfin, le mode manuel/configuration (apprentissage) est plus strictement défini : vitesses réduites, surveillance sûre des mouvements, guidage utilisateur amélioré, notamment pour les robots de classe II, afin de limiter encore davantage les risques lors de l’installation et de la programmation.

Qu’est-ce que cela signifie pour les fabricants et les intégrateurs ?

Quels sont les défis de la mise en œuvre ?

Comment la norme soutient-elle la collaboration homme-robot ?

Bechtel: L’ISO 10218:2025 établit pour la première fois une base complète pour la HRC. Elle intègre non seulement les valeurs biomécaniques limites mais aussi les méthodes de validation, avec des exigences précises pour l’évaluation des risques, les mesures de protection et le guidage utilisateur, y compris en mode configuration.

Quelles technologies aident à la mise en œuvre ?

Bechtel: Dans l’intégration de cellules robotisées industrielles, en particulier dans les applications non collaboratives, les principes de protection classiques continuent d’être au premier plan. Il s’agit notamment de :

• Dispositifs de protection tels que clôtures, portes de sécurité, scanners laser, barrières immatérielles, caméras et capteurs radar

• Technique de commande sûre avec arrêt d’urgence, appareils habilitants et modes de fonctionnement sûrs

• Surveillance de l’accès et transitions d’état sécurisées entre les modes de fonctionnement (par exemple, configuration automatique ↔)

Les mesures de protection techniques peuvent également apporter une contribution décisive à l’efficacité et à la sécurité des processus dans les applications collaboratives. Par exemple, la surveillance intelligente du champ de protection permet à un robot de ne passer en mode de puissance réduite que lorsqu’il s’approche réellement, ce qui évite des réductions de performances inutiles et augmente la productivité.

L’accès contrôlé permet d’éviter les interruptions de processus et peut avoir un effet positif sur l’évaluation des risques, par exemple si des personnes non impliquées (« passants ») peuvent être exclues.

Des dispositifs de protection innovants et sans contact sur l’effecteur final pour se protéger contre les risques résiduels liés à l’outil ou à la pièce, ou des systèmes de vision 3D, permettent de nouvelles approches qui peuvent être utilisées pour rendre les applications classiques et, en particulier, collaboratives encore plus productives.

La nouvelle norme promeut une approche holistique de la sécurité qui prend en compte à la fois les facteurs techniques, organisationnels et humains.

Afin de sélectionner des concepts de protection appropriés, il est conseillé d’aborder l’application spécifique et les exigences de productivité. De cette façon, il est possible d’en déduire un concept de protection adapté qui combine de manière optimale sécurité et efficacité. La promesse de pouvoir se passer de dispositifs de sécurité supplémentaires s’avère inefficace dans la grande majorité des cas.

Les investissements dans des concepts de couverture intelligents sont généralement rapidement rentabilisés, grâce à une plus grande disponibilité du système, à une réduction des temps d’arrêt et à l’absence d’incitations à la manipulation.

Que doivent faire les fabricants de machines maintenant ?

Bechtel: Les fabricants doivent agir tôt et systématiquement pour répondre aux exigences de la nouvelle ISO10218-2:2025. Une feuille de route possible pourrait ressembler à ceci :

• Acquérir des connaissances sur les normes

• Clarifier les processus et les responsabilités internes

• Faire le point

• Mettre à jour l’évaluation des risques

• Planification des ajustements techniques

• Faites des ajustements. Développer la documentation

Comment SICK soutient-elle les entreprises dans la mise en œuvre de la nouvelle réglementation ?

Bechtel: SICK soutient les entreprises dans la mise en œuvre de la nouvelle norme ISO 10218-2:2025 à l’aide de lignes directrices pratiques basées sur de nombreuses années d’expérience. Nos experts en sécurité y montrent en détail ce qui est important dans la conception conforme aux normes des applications robotiques. En outre, nous proposons des formations ciblées pour les clients grâce auxquelles les entreprises peuvent approfondir en permanence leurs connaissances et les maintenir à jour.

Ces articles pourraient vous intéresser