Las aplicaciones con robots colaborativos, también llamados “cobots”, son un tema muy debatido en la industria. Este artículo analiza las aplicaciones con robots colaborativos en relación con la norma ISO 10218 y la especificación técnica ISO/TS 15066. Se examina en qué consisten los robots colaborativos y se profundiza en el término “colaboración” en relación con los robots industriales. Se dan ejemplos para ilustrar cómo pueden utilizarse en la práctica los métodos descritos en la norma ISO/TS 15066.

Seguridad en las aplicaciones de robots colaborativos

Historia: La evolución de los robots y cobots

Los primeros robots industriales se utilizaron a mediados del siglo XX y desde entonces no han dejado de desarrollarse. En los años 70 se produjo un auténtico boom, después de que Victor Scheinman desarrollara el primer brazo robótico articulado totalmente eléctrico con 6 ejes en la Universidad de Stanford en 19691. Posteriormente, varias corporaciones japonesas y muchas empresas estadounidenses y europeas lanzaron sus propios robots comerciales y el mundo los ha integrado como parte esencial de la fabricación. Existe una enorme gama de aplicaciones para los robots, como soldadura, pintura, envasado, etiquetado y paletizado.

Desde la introducción de los robots de brazo articulado con 6 ejes, se han introducido muchos otros tipos y variantes de robots y cada fabricante tiene sus propios nombres y designaciones preferidos, como “Scara”, “Delta” y “Jet”, por citar algunos. En 2015, se estimaba que había 1,64 millones de robots en funcionamiento en todo el mundo2. Todos estos robots, vendidos desde el boom de la década de 1970 hasta aproximadamente la década de 2010, siempre se diseñaron e instalaron para funcionar de forma autónoma o, como mucho, con una guía limitada para evitar romper una valla o colisionar con otras estructuras (o personas).

Posteriormente, en 1996, Colgate, Wannasuphoprasit y Peshkin presentaron un artículo titulado “Robots for collaboration with human operators” (robots para la colaboración con operadores humanos)3 en las “Actas del Congreso y Exposición Internacional de Ingeniería Mecánica” de Atlanta. Fue en esta ponencia, elegida mejor ponencia de la conferencia, donde se mencionó por primera vez la palabra “cobot”.

Describe un cobot como “un dispositivo robótico que manipula objetos en cooperación con un operador humano”. Desde entonces, ha habido un enorme interés por este tipo de aplicaciones a lo largo de la primera década del siglo XXI. Pero no fue hasta 2004, cuando KUKA lanzó el primer cobot del mundo4, cuando el tema realmente despegó. Desde entonces, Kuka ha seguido perfeccionando esta tecnología y han entrado en el mercado nuevos actores, como Universal Robots, que lanzó su “UR5” en 2008, o Rethink Robotics con su “Baxter” en 2012.

La descripción de un “cobot” como robot que trabaja en “colaboración” con un operador humano ha causado mucha confusión en la industria. De hecho, el término “robot colaborativo” está ya muy extendido y hay mucho debate sobre qué es exactamente una aplicación de robot colaborativo.

Colaboración

El Diccionario Oxford define el verbo “colaborar” como “trabajar juntos en una actividad o proyecto”. Según esto, se produce una colaboración, por ejemplo, cuando:

- dos músicos escriben juntos una canción.

- un grupo de colegas crea un documento técnico.

- un equipo de ingenieros desarrolla y construye una máquina.

Pero, ¿qué tiene esto que ver con los robots? Veamos primero un ejemplo en el que dos personas se turnan para clavar una gran estaca en el suelo. Dado que ambas personas trabajan juntas en la actividad, no sería erróneo calificarla de actividad colaborativa. Sin embargo, ¿qué ocurre si sustituimos a uno de los trabajadores por un robot? En primer lugar, sería necesario realizar una evaluación completa de riesgos. Y debido a la naturaleza del trabajo, lo más probable es que se requieran medidas de seguridad. Incluso con un robot, esta actividad puede clasificarse como colaborativa. Sin embargo, existe cierta confusión en el sector sobre “qué es exactamente una aplicación de robot colaborativo”.

Aplicaciones tradicionales de robots

Cuando los robots se introdujeron por primera vez en la industria, la seguridad era una de las principales preocupaciones. Las normas ISO 10218-1 e ISO 10218-2 cubren los requisitos de seguridad de los robots industriales y su integración, y se han establecido y utilizado ampliamente durante décadas. En la norma ISO 10218-2 hay una sección sobre el funcionamiento colaborativo de los robots (sección 5.11). Allí, la operación colaborativa se describe como un tipo especial de operación en la que una persona y un robot comparten un espacio de trabajo. Contiene información sobre los requisitos generales, los requisitos del espacio de trabajo y habla de los distintos procedimientos que pueden seleccionarse para garantizar un entorno de trabajo seguro.

Aunque el robot y la persona “comparten” el espacio de trabajo, no se menciona cuándo y para qué lo comparten. Una idea errónea habitual sobre las aplicaciones de robots colaborativos es que el robot puede seguir haciendo alegremente lo que hace normalmente (por ejemplo, remachar) y que un humano puede interactuar fácilmente con él, que puede moverse libremente por el espacio de trabajo siempre que quiera y que todo está siempre a salvo. Se trataría sin duda de una aplicación en colaboración, pero también sería extremadamente difícil de realizar sin que subsistiera un riesgo considerable.

“Una aplicación colaborativa puede ser muchas cosas. Solo significa que los robots utilizan el mismo espacio de trabajo que los humanos en la aplicación”.

Esto podría ocurrir en las siguientes circunstancias:

- Al mismo tiempo o alternativamente.

- Mientras el robot está alimentado pero no en movimiento

- Mientras el robot trabaja a velocidad o fuerza reducidas

- Cuando el robot y el ser humano trabajan juntos o por separado en una pieza

- etc.

Es esencial comprender que el concepto de seguridad se basa totalmente en la evaluación de riesgos de cada aplicación colaborativa. La norma EN ISO 10218 ofrece una lista de distintos dispositivos de seguridad que pueden aplicarse en consecuencia para garantizar un entorno de trabajo seguro, pero proporciona información limitada sobre cómo se aplican estas medidas de seguridad.

En 2016, se publicó la especificación técnica ISO/TS 15066 como orientación adicional para el funcionamiento de robots colaborativos, en los que un robot y humanos comparten el mismo espacio de trabajo. Este documento complementa y apoya las normas de seguridad para robots industriales ISO 10218-1 e ISO 10218-2 y ofrece una descripción más detallada de los procedimientos (características de seguridad) mediante los cuales se pueden implementar las operaciones colaborativas. Una operación de colaboración puede implicar uno o varios de estos procedimientos, con requisitos a veces muy diferentes para cada uno de ellos.

Parada supervisada de seguridad

Safe Motion Control permite que los robots se detengan de forma segura manteniendo la fuente de alimentación y se reinicien automáticamente cuando una persona abandona de nuevo el área de trabajo. Aún así, debe realizarse una evaluación de riesgos completa. Sin embargo, este método permite una parada de categoría 2 según la norma IEC 60204 (Seguridad de las máquinas - Equipo eléctrico de las máquinas) siempre que el circuito de control de los accionamientos cumpla la norma IEC 61800-5-2. Esta última norma cubre los requisitos de seguridad funcional de los sistemas de accionamiento eléctrico con velocidad regulable. Por ejemplo, existen los siguientes requisitos para este método:

- El movimiento del robot se detiene antes de que un operario entre en el espacio de trabajo colaborativo.

- La parada está vigilada y debe estar activa en todo momento mientras haya una persona en el espacio de trabajo.

- El robot también debe tener una función de parada segura (categoría 0 ó 1) para detenerse en cualquier momento según la categoría de parada 1 o 0 en caso de violación de la(s) condición(es).

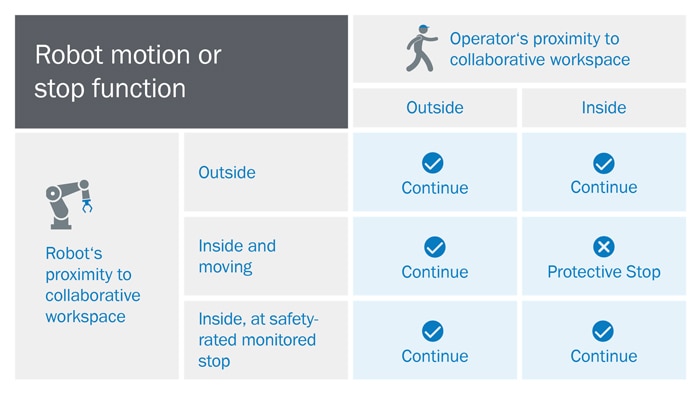

La norma incluye una tabla de verdad:

Guía manual

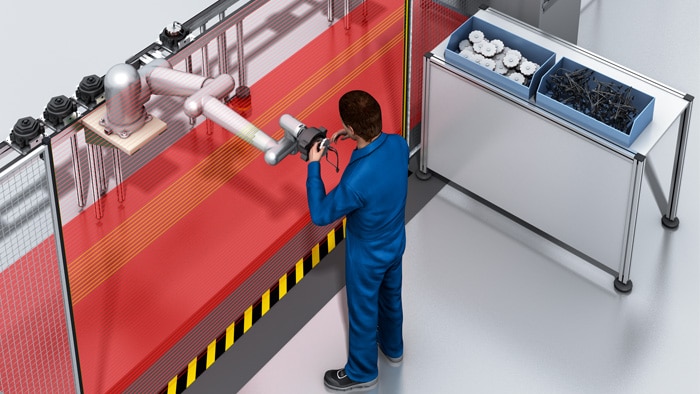

Este método tiene dos ventajas. En primer lugar, se puede realizar el aprendizaje de la trayectoria de movimiento y, en segundo lugar, los robots pueden utilizarse para el soporte de fuerzas. En este caso, un operario mueve el robot a mano. La norma ISO/TS 15066 contiene muchos requisitos para este método y tiene en cuenta aspectos como la velocidad máxima permitida, la carga, si se utiliza o no un límite espacial y requisitos adicionales para el tipo y la posición de los pulsadores de parada de emergencia o los dispositivos de habilitación. Un operario solo puede entrar en el rango de trabajo colaborativo tras una parada de seguridad supervisada, a menos que se utilice el procedimiento de limitación de potencia y fuerza.

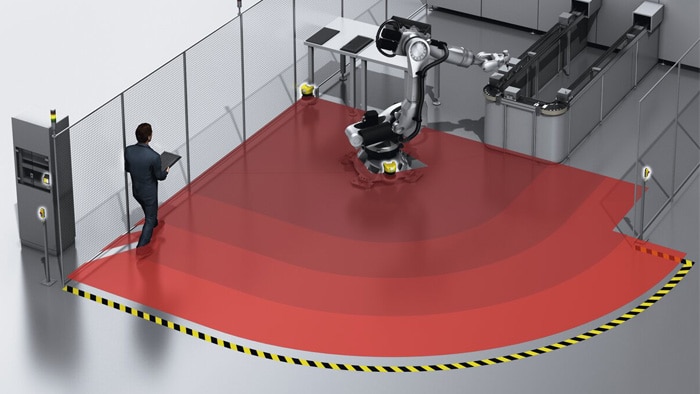

Control de velocidad y distancia

Este método consiste en permitir la máxima productividad y acelerar o desacelerar de forma dinámica un robot hasta detenerlo en función de la distancia de seguridad con las personas. Esto requiere una tecnología de sensores bastante sofisticada, como escáneres láser de seguridad, un control seguro de la velocidad/posición del robot y una programación compleja. Un ejemplo de este tipo de aplicación podría ser la supervisión de secuencias.

En este ejemplo, el robot desacelera hasta detenerse con supervisión de seguridad cuando una persona se acerca al robot y, a continuación, acelera lentamente hasta recuperar la velocidad normal cuando la persona vuelve a alejarse. Como con todos los métodos, primero es necesario realizar una evaluación de riesgos completa para garantizar que, por ejemplo, ninguna persona pueda “desaparecer” de la zona protegida sin ser detectada. Al igual que en el caso de la guía manual, existen requisitos adicionales, por ejemplo, si la seguridad del operario depende de la limitación de la amplitud del movimiento, deben utilizarse finales de carrera de software con clasificación de seguridad para la limitación de ejes y espacios, o si no se utiliza la limitación de potencia y fuerza, debe utilizarse un tope de seguridad, etc. La norma ISO 13855 (Disposición de los dispositivos de protección en función de la velocidad de aproximación de las partes del cuerpo) proporciona ayuda para calcular la distancia y la velocidad.

Limitación de potencia y fuerza

De todos los métodos, éste es el más difícil y controvertido. Describe la posibilidad de permitir el contacto físico entre un robot y un ser humano, tanto intencionado como no intencionado. Para ello se necesita un robot diseñado específicamente para este tipo de operaciones y que cumpla, entre otros, los siguientes requisitos:

- La superficie de contacto debe estar libre de zonas o bordes afilados o puntiagudos que puedan causar lesiones.

- Deben utilizarse vendas o almohadillas adecuadas.

- Debe evitarse el contacto en la zona de la cabeza de una persona.

La especificación técnica describe dos tipos de contacto:

- Cuasiestático: En este tipo de contacto, un cuerpo queda atrapado entre el robot y una superficie. En el proceso, el cuerpo puede quedar aplastado y atrapado. La presión y la fuerza también son importantes en este sentido.

- Transitorio: se trata de un impacto dinámico, es decir, cuando el robot colisiona con una persona. En este caso, la inercia y la velocidad relativa son importantes.

En este método, la reducción del riesgo se consigue por medios intrínsecamente seguros o limitando las fuerzas y presiones efectivas, cuyos valores umbral se determinan mediante una evaluación del riesgo. Las medidas pueden ser pasivas, relativas al diseño del sistema mecánico, o activas, relativas al diseño del sistema de control (SRP/CS). Una medida de diseño pasivo podría ser la adición de espuma y el redondeo de los bordes; una medida de diseño activo podría ser la limitación de la fuerza, la velocidad o el par.

La norma ISO/TS 15066 indica en su anexo informativo A que es probable que los valores de limitación de potencia y fuerza cambien, ya que el funcionamiento colaborativo es un campo en evolución y se está investigando sobre este tema. El apéndice divide el cuerpo en 29 zonas corporales específicas.

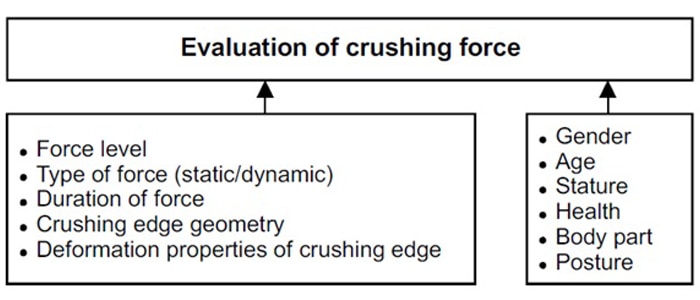

En primer lugar, debe considerarse en qué parte del cuerpo del operador es probable que se produzca el contacto. Los límites pueden utilizarse para garantizar la seguridad de la aplicación. El establecimiento de valores límite es un asunto extremadamente difícil y deben tenerse en cuenta varios factores de influencia a la hora de calcular los valores límite en diferentes casos, como (EN 12453:2000, que cubre la seguridad en el uso de puertas motorizadas):

La Especificación Técnica ISO/TS 15066 hace referencia a una serie de documentos utilizados en la consideración de los límites y establece que el contacto entre un ser humano y un robot puede modelizarse y la energía generada en un contacto completamente inelástico puede calcularse teniendo en cuenta los siguientes parámetros:

- Velocidad

- Masa efectiva del robot y del ser humano

- Parte del cuerpo del operador potencialmente expuesta al contacto.

A este respecto, la norma ISO/TS 15066 contiene la tabla A.2, que ofrece una lista de valores máximos para el contacto cuasiestático (aplastamiento, etc.) y transitorio (impacto, etc.) entre el ser humano y el sistema robótico.

Resumen: cada aplicación de robot colaborativo es diferente

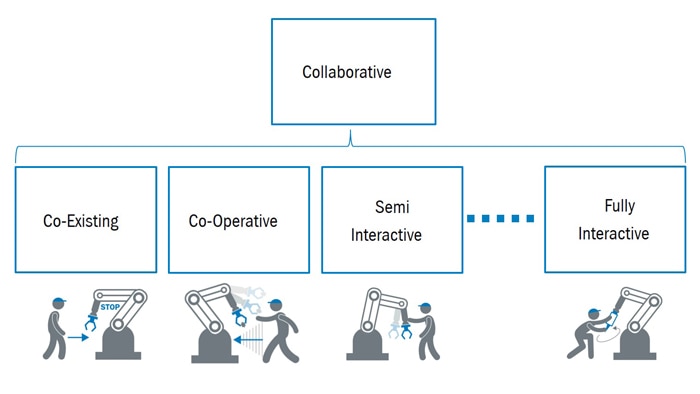

Existe mucha confusión sobre lo que es una aplicación de robot colaborativo, por lo que es imposible encorsetar el término en un único modo de funcionamiento con definiciones estrechas. Cada aplicación de robots colaborativos es diferente y una evaluación completa de los riesgos seguida de un concepto de seguridad, quizás utilizando algunos de los métodos descritos en la norma ISO/TS 15066, es la única manera de construir una aplicación colaborativa. Hay muchas formas de describir las distintas aplicaciones colaborativas, pero en la práctica no hay dos aplicaciones iguales. Una aplicación colaborativa puede ir desde un robot que se detiene de forma segura manteniendo la potencia cuando alguien se acerca, hasta una solución totalmente interactiva.

Sin embargo, es mucho más importante garantizar que la aplicación robótica sea segura que preocuparse por cómo llamarla.

Lista de fuentes

1 “Victor Scheinman”, Wikipedia, https://en.wikipedia.org/wiki/Victor_Scheinman, consultado el 9/6/2021 [fuente original en inglés, traducido al alemán].

2 “Industrial Robot”, Wikipedia, https://en.wikipedia.org/wiki/Industrial_robot, recuperado el 15/1/2019 [fuente original en inglés, traducido al alemán].

3 Cobots: Robots for collaboration with human operators, Colgate J.E., Wannasuphoprasit W. & Peshkin M. A., Department of Mechanical Engineering Northwestern university, Evanston, IL 60208-3111. Proceedings of the International Mechanical Engineering Congress and Exhibition, Atlanta, GA, DSC-Vol 58, 17-22 de noviembre, pp. 433-439 [fuente original en inglés, traducido al alemán].

4“Cobot”, Wikipedia, https://en.wikipedia.org/wiki/Cobot, consultado el 9/6/2021 [fuente original en inglés, traducido al alemán].

Normas armonizadas

Algunas normas útiles sobre seguridad de los robots:

Normas de tipo A

- EN ISO 12100:2010, Seguridad de las máquinas - Principios generales de diseño - Evaluación y reducción de riesgos

Normas de tipo B

- EN ISO 14119:2013, Seguridad de las máquinas - Dispositivos de enclavamiento asociados a resguardos - Principios para el diseño y la selección.

- EN ISO 13849-1:2015, Seguridad de las máquinas - Partes de los sistemas de mando relativas a la seguridad - Parte 1: Principios generales para el diseño.

- EN ISO 13849-2:2012, Seguridad de las máquinas - Partes de los sistemas de mando relativas a la seguridad - Parte 2: Validación

- EN ISO 13850:2015, Seguridad de las máquinas - Función de parada de emergencia - Principios para el diseño

- EN ISO 13855:2010, Seguridad de las máquinas - Posición de los resguardos respecto a la velocidad de aproximación de partes del cuerpo humano

- EN 60204-1:2006, Seguridad de las máquinas - Equipo eléctrico de las máquinas - Parte 1: Requisitos generales

Normas de tipo C

- EN ISO 10218-1:2011, Robots y dispositivos robóticos - Requisitos de seguridad para robots industriales - Parte 1: Robots.

- EN ISO 10218-2:2011, Robots y dispositivos robóticos. Requisitos de seguridad para robots industriales. Parte 2: Sistemas robot e integración

Especificaciones técnicas e informes

- ISO/TS 15066:2016, Robots y dispositivos robóticos - Robots colaborativos.

Más artículos

“El santo grial de la colaboración entre humanos y robots”.

Interacción productiva y segura entre personas y robots KUKA

Diseñado para ofrecer la máxima seguridad: cortinas fotoeléctrica de seguridad para aplicaciones de paletizado compacto

Installed Base Manager: todo en una misma pantalla

Detección de huecos en palés con cámara instantánea 3D

Los sensores controlan el futuro de los robots colaborativos

Colaboración de igual a igual

Ya se trate de Robot Vision, Safe Robotics, End-of-Arm Tooling o Position Feedback: los sensores SICK permiten a los robots percibir con mayor precisión.

Más información