Glasheldere positiebepaling met SICK encoders bij AGC Glass Europe

Om scherven te vermijden moet het stapelen van glasplaten bij AGC Glass Europe in Mol zeer gecontroleerd gebeuren. Aan de basis hiervan ligt een nauwkeurige positiebepaling van de armen die het glas opnemen. Hiervoor maakt AGC gebruik van de A3M60 Profibus encoders van SICK.

Glasplaatproductie bij AGC Glass Europe

Bij AGC Glass Europe in Mol worden vlakke glasplaten gemaakt – een continu proces dat jaren aan een stuk zonder enige onderbreking doorgaat. De zogenaamde float is een indrukwekkende productielijn die start bij de oven en eindigt bij de stapelmachines en robots die afgewerkte glasplaten automatisch op karren plaatsen. Daartussen bevindt zich een enorme rollenbaan met alle nodige bewerkingsstappen zoals het koelen, snijden, en de kwaliteitscontrole.

“We beschikken in Mol over een zeer geavanceerde lijn”, zegt Stefan Gelissen van AGC Glass Europe. “We kunnen bijvoorbeeld zeer dunne glasplaten maken, van slechts 0,3 mm dikte, en we leveren ook glas voor hoogtechnologische toepassingen zoals schermen van smart phones.”

AGC heeft voor dit soort toepassingen in Mol een aparte afdeling – Vertec – waar glas van de hoogste kwaliteit inzake vlakheid en verontreinigingen verwerkt en geslepen wordt. Een andere coater divisie produceert glas met een zonwerende laag voor toepassingen in de automobielsector. En er is AGC Kempenglas, de afdeling die dubbele en drievoudige isolerende beglazing maakt voor de bouwsector (particulier en projecten).

Productielijn stopt nooit

Al deze toepassingen vinden uiteindelijk hun oorsprong in de float lijn, waar de extra-dunne vlakke glasplaten gemaakt worden.

Stefan Gelissen: “Het vloeibare glas wordt gegoten op een bad van vloeibare tin, het doseren en het uitrekken van het glas bepalen de dikte en moeten precies gecontroleerd worden zodat het glaslint heel vlak is. Daarna wordt het glas over rollenbanen getransporteerd om het te koelen en nadien te snijden en te slijpen.”

Dat daarbij af en toe een glazen plaat sneuvelt, is niet zo verwonderlijk maar de scherven worden onder de productielijn opgevangen en gaan terug naar de oven voor hergebruik van het materiaal. Een grote uitdaging bij het beheer van de installatie is echter om dit zo veel mogelijk te vermijden, en dat geldt zeker ook voor de stapelmachines die de glazen platen aan het eind van de band op karren plaatsen.

Peter Vaesen : “Het stapelen moet aan een goed tempo gebeuren, want de productielijn stopt nooit, maar er is ook omzichtigheid nodig.”

Encoders vervangen nokkenassen

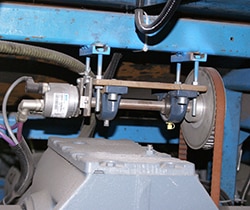

De stapelmachines bestaan uit een aantal armen op een krukas die tussen de riemen die de glasplaat transporteren, omhoog komen.

“Het opnemen en neerzetten moet zeer precies gebeuren”, legt Wim van Overbeek uit. “Eens de plaat opgenomen is, mag de machine wel versnellen, al is die snelheid ook afhankelijk van de dikte van het glas. Zodra de plaat vervolgens rechtop staat, vertraagt de machine terug en worden kleine rolletjes aan de onderkant aangedreven om de glazen plaat van de stapelaar op de kar te zetten.”

De verschillende stappen in dit proces werden vroeger aangedreven door een nokkenas die signalen gaf naar een Siemens S5 PLC.

“Omdat die PLC aan vervanging toe was, hebben we beslist om ook de nokkenas te moderniseren. Onze keuze viel op de A3M60 Profibus encoder van SICK. Dat is een absolute encoder die 7200 pulsen genereert per omwenteling, wat een zeer nauwkeurige regeling van het proces mogelijk maakt.”

Eenvoudige configuratie

Met het gebruik van de encoders zijn niet alleen de performantie en betrouwbaarheid toegenomen. De nieuwe oplossing bleek ook zeer kostenefficiënt.

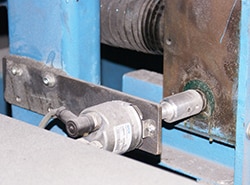

Suleyman Yildirim: “Door de ingebouwde Profibus module kunnen de encoders rechtstreeks op een bus geplaatst worden en besparen we op bekabeling. Het netwerk maakt ook dat de configuratie en het onderhoud veel eenvoudiger geworden zijn omdat alle instellingen vanuit de PLC beheerd kunnen worden. In de oude opstelling zat er nog een tellerkaart tussen de nokkenas en de PLC. Die is in het nieuwe systeem niet meer nodig.”

Een zelfde encoder wordt gebruikt op de wormspindel die de hele stapelmachine aandrijft. Telkens wanneer een glasplaat is neergezet, moet de machine immers iets naar achter, even ver als de dikte van een glasplaat zodat de volgende plaat op de juiste positie op de kar neergezet wordt. Ook hier zorgt de absolute multiturn encoder van SICK voor een zeer nauwkeurige positiebepaling.

Snelheid en betrouwbaarheid

AGC Glass Europe beschikt over een hele reeks stapelmachines die nu allemaal gemoderniseerd worden. Op een aantal plaatsen – de productielijn wordt aan het einde uitgesplitst naar meerdere stapelstations – zijn er ook robots geplaatst om de glazen platen te stapelen. Het verschil tussen de oude stapelmachines en de robots zit in de manier van stapelen, waarbij de stapelmachines de glasplaten stapelen met de tinzijde naar buiten en de robots met de tinzijde naar binnen.

Die tinzijde is wat aan het begin van de productielijn de onderkant was en het is de meest vlakke zijde van het glas. Afhankelijk van de toepassing van de klant moet die zijde aan de binnen- of buitenkant van de karren staan.

De oude stapelaars, die al dateren van 1987, hebben in dat verhaal dus een specifieke rol. Dankzij de modernisering met encoders, een nieuwe PLC en user interface zijn het terug moderne machines die qua snelheid en betrouwbaarheid niet moeten onderdoen voor de robots aan de andere kant van de verpakkingszone.

Wachten aub

Uw aanvraag wordt bewerkt...