De communicatie verandert. In transparante productieprocessen communiceren machines en sensoren zowel met elkaar als direct met ethernet of de cloud. Een gesloten systeem opent zich. Maar niet alleen de hoeveelheid informatie die direct ter plaatse wordt verwerkt verandert. Ook de kwaliteit wordt na een geheel nieuw niveau getild.

Nieuwe datakwaliteit direct in de sensor

Informatie over de staat van de productiesystemen en de daaruit resulterende prognoses over mogelijke productie-uitvallen met behulp van innovatieve feedbacksystemen zijn hier slechts een voorbeeld. Dit wordt mogelijk gemaakt door een zeer snelle stijging van de rekencapaciteit, die ook al decentraal in de zogenaamde edge, dus aan de rand van het netwerk of de productiebasis kan worden ingezet. Daaruit resulteert een meer flexibele een dynamische productie die op ieder moment individueel en snel kan reageren op de behoeften van de klant.

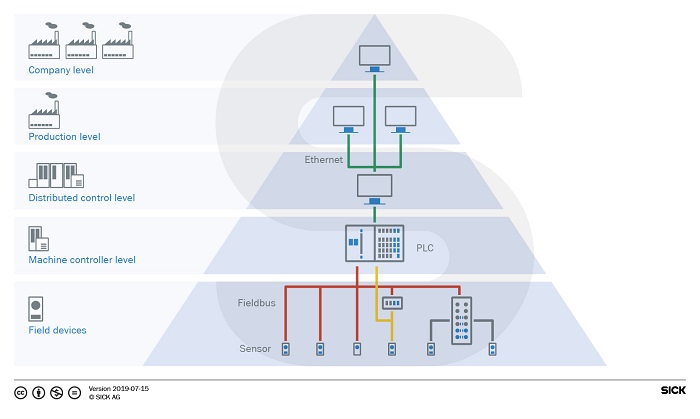

Huidige communicatieniveaus in een fabriek

De momenteel gebruikte communicatievorm van sensoren naar controllers en de hogere centrale proces-, productie- en ondernemingsniveaus is een gesloten systeem. De gegevens worden daarbij door veldapparatuur, dus sensoren en actuatoren, naar de programmable logic controller PLC gestuurd.

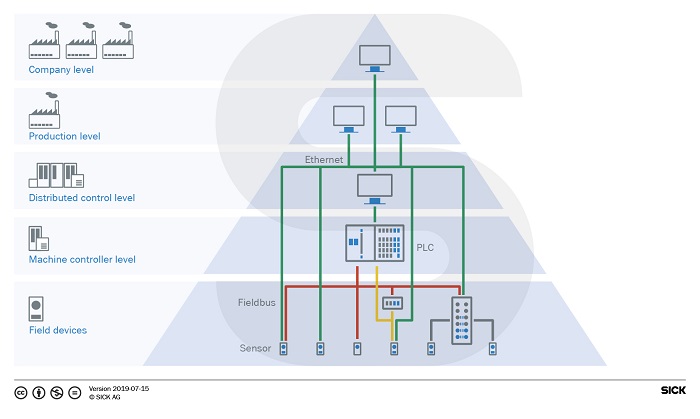

Communicatieniveaus in tijden van industrie 4.0

Decentrale rekencapaciteit verwerkt in de toekomst gegevens direct in de sensor tot informatie. Keuzes worden decentraal gemaakt. Proces-, productie- en ondernemingsrelevante informatie worden direct doorgestuurd naar ethernet en de cloud.

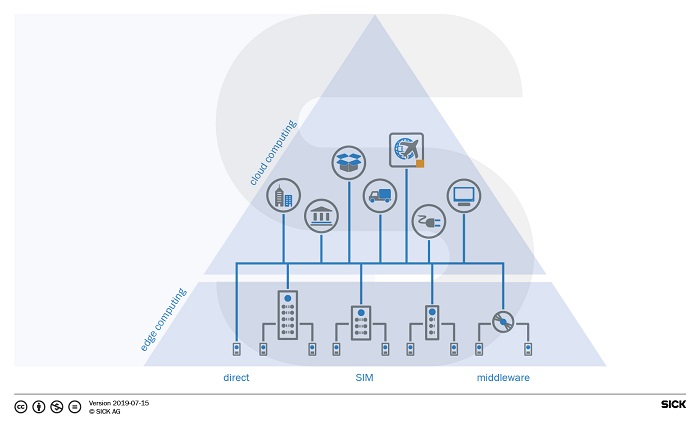

Informatie uit het netwerk

De cloud wordt in de toekomst voor het management van totaalprocessen steeds belangrijker. De eigenlijke centrale rekencapaciteit komt echter steeds meer in de edge te liggen. Sensoren bewerken de verzamelde gegevens hier tot informatie, die dan in ethernet of in de cloud voor het verdere proces verder wordt verwerkt.