Mooie vormen, een perfecte afwerking en boordevol hoogtechnologische componenten – we staan er niet altijd bij stil, maar bij de productie en assemblage van moderne auto’s ligt de lat bijzonder hoog. Labor Aiding Systems Europe afgekort “LASE” uit Herk-de-Stad is een bedrijf dat constructeurs en toeleveranciers helpt om dit waar te maken. Het bedrijf ontwerpt en bouwt hoogstaande, gespecialiseerde automatiseringscellen met behulp van sensoren ondermeer die over heel de wereld ingezet worden.

Bij ons bezoek aan Labor Aiding Systems Europe wordt net de laatste hand gelegd aan twee automatiseringscellen voor de assemblage van bumpers. De machines zullen een week later kant-en-klaar getransporteerd worden naar een assemblagefabriek in Rusland. Gert Peetersem startte het bedrijf in 2001 en is in iets meer dan tien jaar tijd uitgegroeid tot een toonaangevende, globale speler in zijn markt. Kwalitatieve machines bouwen, precies wat de klant nodig heeft – dat is volgens hem de essentie van dit succesverhaal.

“Ik werkte zelf bij een toeleverancier en zag er de grote nood aan gespecialiseerde automatiseringscellen”, vertelt Gert Peetersem over de reden waarom hij met Labor Aiding Systems Europe startte. “We lieten regelmatig automatiseringscellen maken bij lokale machinebouwers, maar die waren niet altijd vertrouwd met de automobielsector. In sommige gevallen bouwde ik zelf al min of meer een prototype om duidelijk te maken aan de machinebouwer wat we nodig hadden. Voor een bepaald project werkten we samen met een Amerikaanse machinebouwer, maar die had dan weer grote moeite om aan de Europese normen te beantwoorden. Zo is Labor Aiding Systems Europe gestart – als een soort Europees filiaal van die Amerikaanse machinebouwer. Het gaf ons meteen een vliegende start want alle opdrachten waar onze partner in de VS moeite mee had, kwamen meteen naar ons.

Drie jaar later werden de Amerikaanse vennoten uitgekocht en ging het bedrijf uit Herk-de-Stad resoluut zijn eigen weg. Vandaag worden er automatiseringsprojecten gedaan voor interiors, outside plastics, fuel systems en drive trains, wat in de automobielindustrie allemaal aparte werelden zijn. Om competitief te zijn, zet Labor Aiding Systems Europe zwaar in op kwaliteit en op het optimaliseren van de eigen productieprocessen.

De nieuwe assemblagemachines voor bumpers geven mooi aan wat dit in de praktijk betekent. De bumpers zullen op voorhand gelakt worden en op de nieuwe machines in sequence verder afgewerkt worden. Dat betekent het ponsen van gaten voor de koplampsproeiers en parkeersensoren en het aanbrengen van houders voor deze sensoren.

“Daar komt heel wat bij kijken”, legt Gert Peetersem uit. “De gaten worden geponst in een 3D vorm met een zekere radius aan de rand van de gaten, waarbij de lak niet beschadigd mag raken. De houders voor de sensoren worden ultrasoon gelast op de binnenkant van de bumper. Daarbij wordt de bumper lokaal verhit, maar dat moet zeer gecontroleerd gebeuren omdat anders de lak op de voorkant beschadigd wordt. De bumperhuid is maar 3 mm dik. Als dat proces niet goed gecontroleerd wordt, kan je aan de voorkant zien waar de sensorhouders bevestigd zijn en dat wil de opdrachtgever in geen geval.”

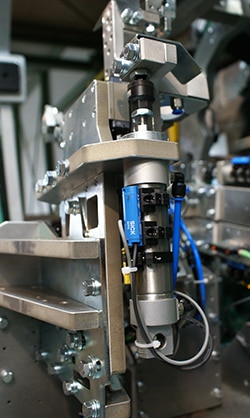

Om het lasproces maximaal te beheersen, maakt Labor Aiding Systems Europe gebruik van de MPS-sensoren van SICK die het mogelijk maken om de lasparameters aan te passen aan de toleranties op de bumpers en houders zodat steeds een perfecte las bekomen wordt.

Bij het ultrasoonlassen wordt een zogenaamde sonotrode gebruikt. Dat is een gereedschap uit titanium waarmee de sensorhouder tegen de bumper gedrukt wordt. Door met een generator vervolgens een trilling op te wekken in het gereedschap, worden de werkstukken opgewarmd en aan elkaar gelast. Het gereedschap is uit titanium om stabiele en nauwkeurige afmetingen te garanderen. Die zijn immers bepalend voor de eigenfrequentie en daar maakt de generator dan weer gebruik van om een efficiënte trilling te kunnen realiseren.

“Om het proces precies te controleren, kunnen we inspelen op de energie die de generator levert en de diepte waarop de houder in de bumper gedrukt wordt”, zegt Gert Peetersem. “Vroeger werd dat met een mechanische aanslag gedaan die manueel bijgesteld kon worden. In de nieuwe machines maken we gebruik van de positiesensoren van SICK om de pneumatische cilinders precies te kunnen positioneren. De houder wordt eerst tegen de bumper gedrukt om de exacte positie te bepalen, zodat we rekening kunnen houden met eventuele vervorming van de bumper of afwijkende maten van de houder. Die positie wordt vervolgens tijdens het lassen als referentie gebruikt om de houder in de bumper te drukken.”

De MPS-sensoren (Magnetic Position Sensor) worden op de pneumatische cilinders bevestigd en meten de positie van de stang op basis van de magneetring in de as van de cilinder. De sensoren zijn zo uitgevoerd dat ze op standaard cilinders gemonteerd kunnen worden. De magneetring is in de meeste cilinders standaard voorzien en wordt anders gebruikt om de slaglente van de cilinder te definiëren. Met dit systeem krijgt men een continue meting van de positie. In deze toepassing meet de sensor over een afstand van 20 mm, wat overeenkomt met het bereik waarin gepositioneerd moet worden. Op die manier wordt een meetnauwkeurigheid van 0,1 mm bekomen, wat ruim voldoende is voor deze toepassing.

De implementatie van het feedback systeem maakt dat de machines zeer nauwkeurig kunnen lassen en dat de warmteinbreng zodanig beheerst kan worden dat er aan de gelakte zijde niets te zien is van het proces dat zich aan de achterkant heeft afgespeeld. Voor de klant is dat zeer belangrijk want niemand wil een nieuwe auto met een doffe plek in de lak. Daar wordt door de constructeurs zeer veel aandacht aan besteed bij de kwaliteitscontrole.

Het is de aandacht voor dit soort uitdagingen van de klant en het zoeken van gepaste oplossingen dat Labor Aiding Systems Europe in staat stelt om in deze zeer competitieve markt een voortrekkersrol te nemen. Dankzij het gebruik van de MPS-sensoren gaat men in deze toepassing alweer een stapje verder in het bouwen van machines die garant staan voor kwaliteit en betrouwbaarheid.

Labor Aiding Systems Europe

Dhr. Gert Peetersem

Industrieweg 1086

3540 Herk-de-Stad

info@lase.be

http://www.lase.be/