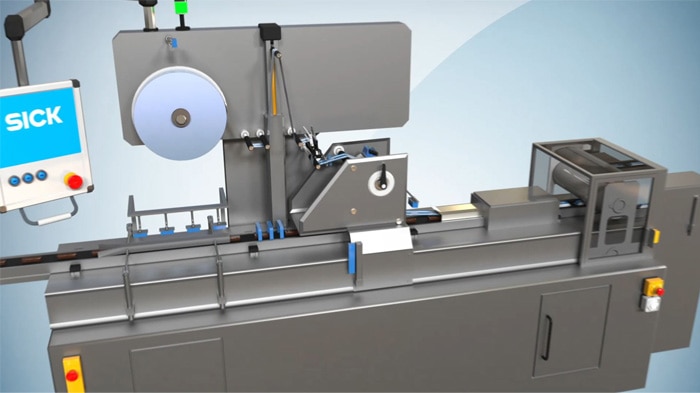

In de consumptiegoederenindustrie, met name op het gebied van verpakking en bedrukking, is de verwerking van materiaalstroken een bijzondere uitdaging. De nauwkeurige materiaalbaangeleiding, de juiste materiaalspanning in de machine of het snijden van de materiaalstrook op de juiste positie aan het einde van het proces zijn essentieel voor efficiënte en nauwkeurige procesresultaten. Oplossingen van SICK bieden uitkomst bij elke individuele stap in dit proces – bijvoorbeeld met passende Registratiesensoren of Automatiseringslichtschermen.

Continue controle van de materiaalstroken: zodat alles in goede banen wordt geleid.

Baangeleiding, baanrandbewaking en baanbreedtemeting

Vanaf de folierol en de afwikkeling tot aan de verdere verwerking moet de materiaalstrook correct worden geleid en aangestuurd. Hierbij bieden de Array sensoren AS30 ondersteuning. Ze werken volgens het schakelprincipe en gebruiken een lichtlijn om op betrouwbare wijze zelfs fijne baanranden te detecteren op basis van grijswaardeverschillen. De positie van de materiaalstrook in dwarsrichting wordt bepaald met een herhalingsnauwkeurigheid tot 30µm. De positie-output vindt plaats via een analoge uitgang of IO-Link. Om ook transparante materiaalstroken te kunnen verwerken, is bij bepaalde apparaatvarianten ook het gebruik met retro-reflector op de achtergrond mogelijk. Zo worden ook baanranden van transparante stroken consistent herkend.

Voor gebruikers die beide baanranden met één apparaat willen bewaken of veel verschillende breedtematen willen verwerken, biedt de automatiseringslichtscherm MLG-2 WebChecker een flexibele en veelzijdige oplossing voor de baanloopregeling en de kwaliteitsborging. Functionaliteiten zoals de gepatenteerde kruisstraaltechnologie, de lichtsterktemeting en de individuele evaluatie van max. 500 bundels maken een zeer nauwkeurige meting van de baanbreedte mogelijk met een nauwkeurigheid van ±0,3 mm en een resolutie van 0,1 mm per baanrand. Daarbij genereert de MLG-2 WebChecker tegelijkertijd ook positie-informatie van de beide baanranden. Lopen die weg uit de gespecificeerde nominale posities, dan wordt dit via schakeluitgangen van het lichtscherm aan de machinebesturing doorgegeven. Binnen de eenmaal selecteerde detectiebreedte tussen 150 mm en 3.150 mm kan de gebruiker ook kleinere formaten bewaken zonder dat hij daarvoor bij de wisseling van formaten de sensoren moet bijstellen of de parameters van het lichtscherm moet aanpassen.

Bewaking van de baanspanning

Een zogenaamde dancer- of pendelwals dient ervoor om onregelmatigheden bij de afwikkeling van de verpakkingsfolie te compenseren en een constante baantrek voor het toevoerproces te genereren. Daarvoor wordt de dancerwals naar haar middenpositie uitgeregeld. De direct op de pneumatische cilinder gemonteerde positiesensor MPS-T detecteert afwijkingen van deze positie met grote precisie. Met de correcte trekspanning loopt de foliebaan dan precies door de machine en treden er geen gebreken op, zoals deze bijv. bij onnauwkeurige sluiting van de slangzakken kunnen ontstaan.

Snijden – met of zonder drukmarkeringen

Na de juiste geleiding en de bewaking van de baanspanning is het nauwkeurige snijden van de eindeloze materiaalstrook om de verpakking of producteenheid te vormen, het einde van de procesketen. Om het snijden op het juiste punt te garanderen, is de snijpositie met een drukmarkering op de folie gemarkeerd.

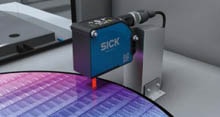

Voor de detectie van drukmarkeringen is de contrastsensor KTS Prime een geschikte oplossing. Zelfs bij de hoogste snelheden herkent deze op matte, glanzende en transparante oppervlakken betrouwbaar de grijswaardeverschillen tussen markering en ondergrond. De KTS Prime in modern design met hoogst precieze RGB-LED en VISTAL®-behuizing overtuigt bij de drukmarkeringendetectie door TwinEye-technologie, kleurmodus, hoge schakelfrequentie, uitstekende grijswaarderesolutie, 7-segmentendisplay en IO-link. De responstijd van 10 µs en een schommeling van 5 µs zorgen voor precieze herkenning van het punt waar contrastverschillen optreden, ook bij hoge machinesnelheden. De verschillende teach-in methoden, de geïntegreerde kleurenmodus en variabele sensorinstellingen verhogen de flexibiliteit bij de inbedrijfname en de processtabiliteit. Via IO-Link levert de KTS Prime extra diagnose- en analysegegevens. Daardoor kan uitschot worden vermeden en de productiviteit worden verhoogd.

De Pattern-sensor PS30 maakt het precieze snijden van de eindeloze materiaalstrook mogelijk ook als er helemaal geen drukmarkeringen aanwezig zijn. De PS30 vindt de snijpositie exact, zonder drukmarkeringen en ook bij hoge processnelheden tot 10 m/sec. In de contrasten in het drukbeeld detecteert de sensor een patroon en berekent daaruit de gezochte positie. Dat biedt nieuwe vrijheden bij de vormgeving van aantrekkelijke etiketten.