Des belles formes, une finition parfaite et des composants hautement technologiques – on ne s’en rend pas toujours compte, mais la latte est placée très haut dans la production et l’assemblage de voitures modernes. L’entreprise Labor Aiding Systems Europe (LASE en abrégé) de Herk-de-Stad aide les constructeurs et les sous-traitants à atteindre leurs objectifs. L’entreprise conçoit et construit des cellules automatisées spéciales à l’aide de capteurs MPS de SICK mis en œuvre dans le monde entier

Lors de notre visite chez Labor Aiding Systems Europe, on était en train de finaliser deux cellules automatisées pour l’assemblage de pare-chocs. Ces machines seront acheminées une semaine plus tard, prêtes-à-l’emploi, vers l’usine d’assemblage en Russie. Fondée en 2001 par Gert Peetersem, l’entreprise est devenue un acteur mondial sur son marché en un peu plus de dix ans. Construire des machines de qualité – ce que recherche le client – est selon Gert l’essence même de sa réussite. « Lorsque je travaillais pour un sous-traitant, j’ai bien ressenti ce besoin en cellules automatisées spéciales », explique Gert Peetersem quant aux raisons qui l’ont poussé à fonder Labor Aiding Systèmes Europe. « Nous faisions régulièrement construire des cellules automatisées par des constructeurs locaux mais ceux-ci n’étaient pas toujours familiers avec le secteur automobile. Parfois, je construisais moi-même une sorte de prototype pour leur montrer ce dont nous avions besoin. Pour un projet, nous avons travaillé avec un constructeur de machines américain qui a eu très dur à se conformer aux normes européennes. C’est ainsi que Labor Aiding Systems Europe a été créée, telle une sorte de filiale européenne de ce constructeur américain. Cela nous a tout de suite donné un élan au démarrage car nous recevions les missions trop complexes pour notre partenaire américain. »

Trois ans plus tard, les associés américains ont été rachetés et l’entreprise de Herk-de-Stad a poursuivi son chemin. Aujourd’hui, des projets d’automatisation sont réalisés pour les intérieurs, les plastiques extérieurs, les systèmes de carburant et le train d’entraînement qui sont autant de mondes distincts dans l’industrie automobile. Pour rester compétitive, Labor Aiding Systems Europe vise la qualité et l’optimalisation de ses processus de production.

Les nouvelles machines d’assemblage de pare-chocs illustrent bien cela dans la pratique. Les pare-chocs seront laqués au préalable puis travaillés en séquence sur les nouvelles machines. Ceci inclut le poinçonnage d’orifices pour les lave-phares et les capteurs de recul ainsi que la pose de supports pour les capteurs.

“Cela implique énormément de choses”, explique Gert Peetersem. “Les orifices sont poinçonnés dans une forme 3D selon un rayon donné au niveau du bord des trous pour éviter d’endommager la laque. Les supports des capteurs sont soudés par ultrasons à l’intérieur du pare-chocs. De plus, le pare-chocs est chauffé localement de manière contrôlée pour ne pas endommager la laque sur la face avant. La peau du pare-chocs n’a que 3 mm d’épaisseur. Si ce processus n’est pas correctement contrôlé, vous apercevez sur la face avant là où les supports de capteurs sont fixés, ce que veut absolument éviter le donneur d’ordre. »

Pour bien maîtriser le processus de soudage, Labor Aiding Systems Europe utilise les capteurs MPS de SICK qui permettent d’adapter les paramètres de soudage aux tolérances sur les pare-chocs et les supports, de manière à obtenir une soudure parfaite.

Dans le cas du soudage à ultrasons, on utilise une sonotrode. Il s’agit d’un outil en titane qui sert à presser le support de capteur contre le pare-chocs. En générant ensuite une vibration dans l’outil à l’aide d’un générateur, les pièces sont chauffées et soudées entre elles. L’outil en titane garantit des spécifications stables et précises. Elles sont d’ailleurs déterminantes pour la fréquence propre, et le générateur l’utilise pour réaliser une vibration efficiente.

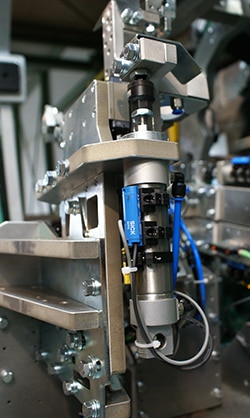

“Pour contrôler le processus, nous pouvons agir sur l’énergie fournie par le générateur et la profondeur à laquelle le support est enfoncé dans le pare-chocs », explique Gert Peertersem. “Auparavant, on réalisait cela à l’aide d’une butée mécanique qui pouvait être réglée manuellement. Avec les nouvelles machines, on utilise des capteurs de SICK pour positionner précisément les vérins pneumatiques. Le support est d’abord poussé contre le pare-chocs pour déterminer la position exacte, de manière à pouvoir tenir compte d’une déformation éventuelle du pare-chocs ou d’une différence de taille du support. Cette position est ensuite utilisée comme référence pendant le soudage, pour presser le support dans le pare-chocs.”

Les capteurs MPS (Magnetic Position Sensor), fixés sur les vérins pneumatiques, mesurent la position de la tige sur base de l’anneau magnétique dans l’axe du vérin. Les capteurs sont conçus de manière telle qu’ils peuvent être montés sur des vérins standard. L’anneau magnétique est prévu en standard dans la plupart des vérins et utilisé pour définir la longueur de course du vérin. Avec ce système, on obtient une mesure continue de la position. Dans cette application, le capteur réalise une mesure sur une distance de 20 mm, laquelle correspond à la plage de positionnement. De cette manière, on obtient une précision de mesure de 0,1 mm, ce qui est largement suffisant pour cette application.

L’implémentation du système de feedback permet aux machines de souder avec une grande précision et l’apport de chaleur est à ce point maîtrisé que l’on ne voit rien du processus qui se déroule à l’arrière du pare-chocs peint. Pour le client, c’est capital car personne ne veut acheter une voiture qui présente une tache terne dans la peinture. Les constructeurs automobiles apportent une grande attention au contrôle de qualité.

C’est par cette attention pour ce type de défis et la recherche de solutions adaptées que Labor Aiding Systems Europe joue un rôle de chef de file sur ce marché très compétitif. Grâce à l’utilisation des capteurs MPS dans cette application, une étape de plus est franchie dans la construction de machines garantes de qualité et de fiabilité.

Labor Aiding Systems Europe

Dhr. Gert Peetersem

Industrieweg 1086

3540 Herk-de-Stad

info@lase.be

http://www.lase.be/