Plus d'efficacité dans l'entrepôt grâce à l'automatisation : C'est l'une des exigences des clients de Jungheinrich. Grâce aux composants de sécurité de SICK, le spécialiste de l'intralogistique Jungheinrich transforme de plus en plus ses véhicules en véhicules à guidage automatique (AGV). En collaboration, ils ont développé un chariot élévateur à grande levée électrique particulièrement maniable - fidèle à la devise : "Avançons plus facilement ensemble"

Jungheinrich automatise les chariots élévateurs : un flux de production plus élevé grâce à prises de virage fluides et à une sécurité accrue.

L'énoncé du projet a l'air chic : "Un mouvement fluide des véhicules plutôt qu'un trafic discontinu" pour les chariots élévateurs dans l'entrepôt. En d'autres termes, le projet vise à améliorer les performances des véhicules et, par conséquent, à augmenter le flux de production, à réduire les coûts et à accroître la productivité grâce à des vitesses plus élevées, même dans les zones restreints (avec des virages). Enfin, il s'agit de garantir une sécurité maximale pour les personnes, les produits et les véhicules.

La clé pour des processus plus efficaces est l'automatisation. Jungheinrich est très demandé en tant qu'expert en matière d'intralogistique, notamment lorsqu'il s'agit de l'automatisation ciblée des processus de transport. Le responsable du développement des véhicules à guidage automatique (AGV) chez Jungheinrich, Henrik Schröder, définit son entreprise comme un moteur d'innovation sur un marché stratégique en pleine croissance. "Il n'est donc pas surprenant que nous entreprenions ce projet", dit-il avec un clin d'œil. Le "projet" auquel il fait référence est le développement d'une version automatisée du chariot élévateur à grande levée à guidage manuel appelé ERC213a, où le "a" signifie automatisé.

Le fait qu'il n'y ait pas eu besoin de réinventer la machine est un véritable avantage au départ. La version automatisée s'appuie sur le savoir-faire de longue date en matière de véhicules, qui avait déjà été intégré dans les modèles à guidage manuel de la série ERC, qui accomplissent leurs tâches de chargement et de déchargement dans des volumes importants depuis de nombreuses années.

Bien entendu, les clients de Jungheinrich accordent également une importance croissante au facteur coût. La pénurie de personnel qualifié est un problème de plus en plus important, en particulier dans le domaine de la logistique. "Il est très difficile de trouver des employés capables de conduire des chariots élévateurs à grande hauteur", explique Henrik Schröder. C'est un véritable défi, en particulier pour les entreprises qui fonctionnent en trois équipes. Les véhicules automatisés peuvent pallier cette pénurie d'employés.

La fin de la conduite "tactile

Un autre facteur est le transport sans dommage des marchandises. "Les produits abîmés par des conducteurs de chariots élévateurs imprudents étaient autrefois un véritable facteur de coût. Les cartons devaient être protégés par des barrières coûteuses." Henrik Schröder se souvient également des traces laissées par les chariots élévateurs à conducteur : "Ils roulaient souvent jusqu'à ce qu'ils entrent en contact avec quelque chose. Avec un véhicule à guidage automatique, en revanche, vous ne trouverez pas la moindre égratignure nulle part." Avec le nouvel ERC213a, les marchandises peuvent être réceptionnées et déplacées beaucoup plus en douceur grâce aux capteurs de proximité photoélectriques, aux capteurs de distance et aux capteurs à ultrasons de SICK. De plus, les capteurs 3D de protection contre les collisions empêchent les AGV de percuter d'autres véhicules circulant ou stationnés avec des fourches relevées, par exemple.

Des scrutateurs pour la protection des personnes dans le sens de déplacement : la sécurité à grande vitesse

Un autre critère décisif est la vitesse : " Lorsque nous avons commencé à développer l'ERC213a, nous avions déjà choisi le scanner laser de sécurité microScan3 de SICK avant son lancement officiel sur le marché ", explique Henrik Schröder. Ces scrutateurs détectent jusqu'à 9 mètres devant eux en utilisant jusqu'à 128 champs de protection. "Mais tout le monde peut conduire rapidement en ligne droite", sait le responsable du développement et aborde le sujet de l'agilité dans les virages.

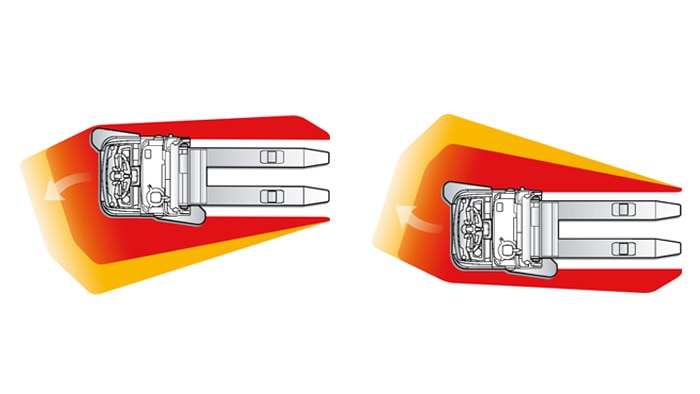

Plus le véhicule doit rouler vite dans les virages, plus les scanners laser de sécurité doivent protéger la trajectoire en avant. Et plus il y a de champs de protection, plus le véhicule peut être déplacé avec fluidité. Les scrutateurs microScan3 de SICK permettent à Jungheinrich de configurer un grand nombre de champs de protection de manière personnalisée. À l'aide d'un outil de simulation, les ingénieurs de Jungheinrich ont d'abord conçu virtuellement les champs de protection nécessaires, puis les ont importés dans le scrutateur laser. Dennis Flottran, co-responsable de projet Automatisation chez Jungheinrich, considère qu'il s'agit là d'une particularité de la collaboration avec SICK : " La fonction d'importation du microScan3 nous a permis de définir un très grand nombre de champs et d'affiner ainsi le positionnement dans les virages. "

Pas de ralentissement, même dans les virages serrés

Jungheinrich a ainsi pu se faire une idée réaliste du comportement des véhicules dans le système. Jusqu'alors, nous ne disposions que d'un seul jeu de données de champs de protection rectangulaires. "Carré, pratique, bien", commente Dennis Flottran, "mais sur le terrain, chez le client, nous devions souvent intervenir manuellement lors de virages serrés dans la phase de mise en service et ajuster le comportement de conduite.

Grâce au nouveau microScan3, l'ERC213a est désormais capable de contourner les obstacles en toute sécurité grâce à une meilleure adaptabilité face aux diverses situations. La bonne résolution angulaire était particulièrement importante pour Jungheinrich, car elle permet de concevoir les champs de protection de manière encore plus précise et d'atteindre ainsi une plus grande performance. Le chariot élévateur grande hauteur franchit les petites déviations de trajectoire sans perte de vitesse significative. Cela permet d'éviter, par exemple, les embouteillages lorsque l'on passe par une porte coupe-feu étroite et que plusieurs véhicules se suivent.

Un logiciel intuitif pour l'importation des champs de protection et des scénarios d’alertes

Le logiciel Safety Designer, d'utilisation intuitive, qui permet de configurer les champs de protection, est également fourni directement par SICK : " L'ensemble complet capteurs plus logiciel a permis aux développeurs de disposer d'une grande liberté dans la conception des champs de protection ", explique Dennis Flottran. En outre, le système est également très robuste : La technologie de balayage innovante safeHDDM® rend le microScan3 particulièrement insensible aux perturbations dues à la lumière ambiante ou à la poussière.

Une collaboration pour des innovations ciblées

" Le développement de ce véhicule a donné lieu à des recoupements passionnants. SICK lançait le microScan3 sur le marché - nous développions l'ERC213a", explique Henrik Schröder. "Notre demande à directement été comprise et nous avons reçu une assistance rapide. Lorsqu'un problème survenait, personne n'était laissé à lui-même." L'un des partenaires chez SICK était Daniel Salas, responsable grands comptes pour les véhicules industriels : "Le retour d’expérience de Jungheinrich nous a permis d'améliorer encore considérablement le logiciel du scanner. Cela nous a aussi beaucoup aidés." Cette approche collaborative sur la résolution des problèmes a émulé la capacité d'innovation des deux parties.

Cela se vérifie également dans d'autres technologies de capteurs, comme les concepts de détection de charge, où SICK a pu sortir des sentiers battus dès le départ. Par exemple, quels capteurs, en dehors de ceux qui sont évidents, pourraient être utilisés. Qu'il s'agisse de codeurs, de détection de charge ou d'anticollision, dans de nombreux cas, il a été possible d'utiliser les technologies les plus récentes qui n'avaient pas été envisagées auparavant. Toutes les possibilités techniques actuelles ont ainsi pu être pleinement explorées pour l'ERC213a. Le résultat : des virages plus rapides, des performances plus élevées et une sécurité accrue.

Henrik Schröder résume ces avantages à l'aide d'un exemple : "Avec le nouvel ERC213a, les capacités techniques des capteurs de protection des personnes de SICK nous ont permis d'enregistrer une augmentation de 20 % du flux de production par rapport à un véhicule employant le précédent concept de champ de protection." Alors que le client avait auparavant besoin de cinq véhicules, il n'en a besoin que de quatre maintenant. Daniel Salas s'en excuse sur le ton de la plaisanterie : "Maintenant, vous allez vendre moins de véhicules". Ce à quoi Henrik Schröder répond : "Et vous vendrez moins de scanners."

Jungheinrich

Comme la "Jeep" pour les SUV, l'"Ameise" (la fourmi en allemand) de Jungheinrich pour les chariots élévateurs : Ce nom de produit est depuis longtemps devenu un terme générique pour ces chariots. Leur créateur Jungheinrich est connu des transporteurs de marchandises et des chantiers du monde entier comme le fabricant des chariots élévateurs jaunes et des chariots élévateurs à conducteur porté. En un peu moins de 70 ans, cette entreprise hambourgeoise, avec ses 23 filiales et centres d'assistance, est devenue un prestataire de services actif à l'échelle mondiale dans divers domaines de l'intralogistique. Son portefeuille s'étend de l'Ameise susmentionné jusqu'aux systèmes logistiques entièrement automatisés avec des solutions logicielles intelligentes.

Ces contenus peuvent vous intérésser :

Un système de caméras réduit le risque de collision pour les chariots élévateurs à fourche avec conducteur

SICK et MasterMover - Points de départ pour l'industrie 4.0

Innovative intralogistics: AutoBox with SICK navigation and safety sensors in pilot test at BMW

Safe Motion: Non-stop safe processes

Abonnez-vous à notre newsletter !

Pour ne rien manquer de nos actualités (produits, webinars, salons, formations, applications, ...), inscrivez-vous à notre newsletter mensuelle !