Je nach Jahreszeit statten Autofahrer ihre Fahrzeuge mit Sommer- oder Winterreifen aus. Auch Lkw- und Flugzeugreifen sowie Reifen für Last-, Bau- und Industriefahrzeuge sollen bei allen Geschwindigkeiten und Temperaturen ideale Roll-, Haft- und Dauerlaufeigenschaften aufweisen. Daher bieten Reifenhersteller eine große Produktvielfalt mit einer Vielzahl unterschiedlicher Materialien an. Doch wie lässt sich aus diesem Materialmix ein möglichst effizienter Materialfluss und gleichzeitig die Rückverfolgbarkeit gewährleisten?

Für die Fertigung von Reifen werden Rohstoffe wie Kautschuk, Textilien und Stahl als Festigkeitsträger sowie verschiedene Chemikalien und Füllstoffe verwendet. Je nach Art und Größe des Reifens variiert die Zusammensetzung der einzelnen Bestandteile. Demnach hat etwa ein Sommerreifen eines Pkws eine andere „Rezeptur als ein Winterreifen. Zudem lassen sich Reifen unterschiedlichen Geschwindigkeitsklassen zuordnen, sodass je nach Geschwindigkeitsklasse die Zusammensetzung eines Reifens variiert. Um aus dieser Vielzahl von Materialien Reifen herzustellen, sind zahlreiche Produktionsschritte in diversen Maschinen erforderlich. Hierbei muss sichergestellt sein, dass an jeder Maschine zur Durchführung des anstehenden Produktionsschritts auch das richtige Material oder die richtige Komponente im gewünschten Verarbeitungszustand vorhanden ist.

Hierzu lassen sich etablierte Identifikationslösungen wie Handheldscanner, Barcodescanner, kamerabasierte Codeleser und RFID-Schreib-/Lesegeräte einsetzen. Identifikationslösungen von SICK identifizieren Reifen und das zur Reifenherstellung verwendete Material zuverlässig und gewährleisten eine lückenlose Rückverfolgbarkeit. Darüber hinaus tragen sie dazu bei, eine tagesgenaue Lieferung der richtigen Reifen zu ermöglichen. Alle Identifikationslösungen von SICK verfügen über eine einheitliche Anschlusstechnik, Bedienoberfläche und ein einheitliches Zubehörkonzept. Zudem sind die Geräte kompatibel und untereinander austauschbar. Für diese Kompatibilität steht bei SICK das Label 4Dpro. Durch 4Dpro reduziert sich der Integrationsaufwand, und die Technologieauswahl lässt sich flexibel gestalten.

Identifikation von Materialien und Reifenkomponenten

In der Vorproduktion werden einzelne Reifenkomponenten wie Laufstreifen, Innenschichten und Einlagen hergestellt. Jede Reifenkomponente durchläuft individuelle Fertigungsschritte: So werden beispielsweise im Extruder aus Rohgummi Laufstreifen geformt und zugeschnitten. Innenschichten lassen sich in der Kalandermaschine aus Textilgewebe und Rohgummi erzeugen und in einer weiteren Maschine zurechtschneiden und spleißen. Die zur Herstellung der Reifenkomponenten erforderlichen Materialien liegen an den entsprechenden Maschinen bereit. Die Behälter dafür sind je nach Material und Maschine unterschiedlich: Naturkautschuk und Rohgummi werden in Gitterboxen und auf Paletten transportiert, für Textilien und kalandrierte Materialien sind unzählige Materialrollen in Kassetten im Einsatz. Schmale Materialstreifen lassen sich auf Spulen aufwickeln und befördern und für Laufstreifen stehen Regalwagen zur Verfügung.

Bevor Materialien zur Verarbeitung in eine Maschine eingeführt werden, müssen sie eindeutig identifiziert sein. Nach der Verarbeitung zu einer Reifenkomponente ist eine erneute Identifikation erforderlich. Bisher ist eine manuelle Identifikation über Papierlisten und Barcodes üblich, die die Artikelnummer verschlüsseln. Barcodeetiketten werden an den Materialträgern befestigt. An den einzelnen Maschinen decodieren mobile Handheldscanner der Produktfamilie IDM16x von SICK die Codes.

Die Scanner sind sehr robust und als kabelgebundene Variante oder als Funkvariante mit Bluetooth oder WLAN verfügbar. Diese Art der Identifikation birgt jedoch mehrere Herausforderungen: So muss das Barcodeetikett widerstandsfähig sein, um angesichts der rauen Umgebungsbedingungen im Reifenaufbauprozess dauerhaft gut lesbar zu bleiben. Außerdem beansprucht die manuelle Erfassung Arbeitszeit der Maschinenbediener und stellt gleichzeitig eine potenzielle Fehlerquelle dar. Die Maschinenbediener müssen immer wieder sehr viele verschiedene Materialien und Reifenkomponenten in kurzer Zeit zusammensuchen und rechtzeitig an den entsprechenden Maschinen bereitstellen. Einen alternativen Ansatz bietet die automatische Identifikation mit passiver RFID-Technologie. Dazu bekommen die verschiedenen Materialträger jeweils einen RFID-Transponder, den ein RFID-Schreib-/Lesegerät identifiziert. Darüber hinaus lässt sich der Transponder am Ausgang jeder Maschine mit Informationen zum letzten oder nächsten Prozessschritt beschreiben. Über das Produktionsleitsystem MES (Manufacturing Execution System) ist eine Mischform aus zentraler und dezentraler Materialverwaltung möglich, sodass auf dem Produkt auch dezentral die Prozessinformationen gespeichert werden können. Hierzu ist sowohl HF- als auch UHF-Technologie geeignet. Für beide Technologien sind mittlerweile alle gängigen passiven Transponder sowohl als Hard- wie auch als Papiertags oder im Speziellen als „On-Metal-Ausführung verfügbar. Zudem sind temperatur- und lösemittelbeständige Transponder erhältlich.

Alle Transpondervarianten zeichnen sich durch Robustheit und eine lange Lebensdauer aus. Seit einiger Zeit geht der Trend zunehmend zum Einsatz von UHF-Technologie, die gegenüber der HF-Technologie einige Vorteile bietet: Mit UHF-Technologie sind größere Reichweiten möglich, weshalb sich neue Applikationen lösen lassen.

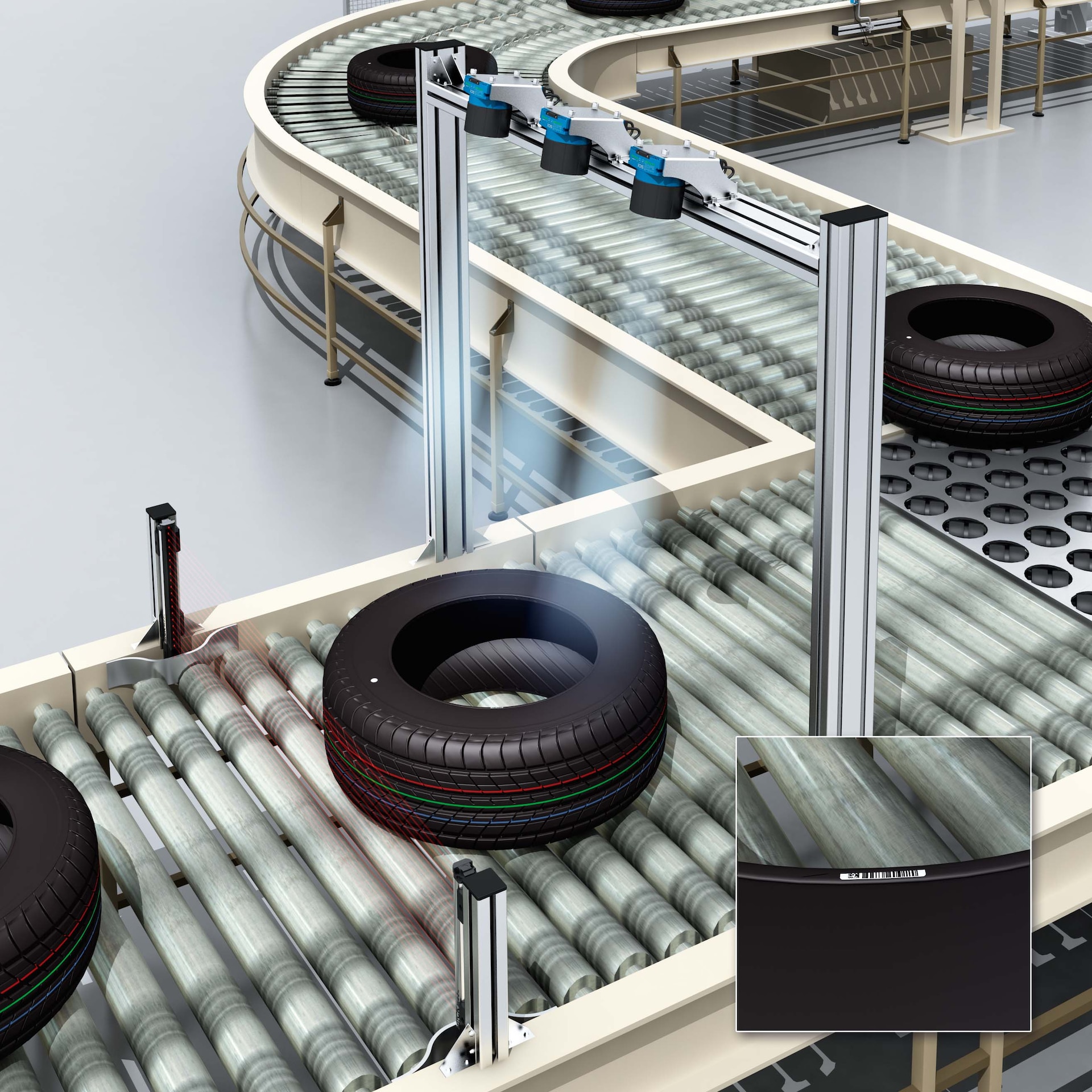

Somit besteht ausreichend Flexibilität für eine zuverlässige Identifikation der Transponder, auch wenn diese sich auf unterschiedlichen Materialträgern befinden. Müssen mehrere Materialstellen erfasst werden, ist eine Pulkerfassung möglich. Dadurch entfallen Nebenzeiten für die Maschinenbediener. Die UHF-Lösung lässt sich mit richtungserkennenden, in RFID-Gates verbauten RFID-Schreib-/Lesegeräten mit gängigen Reichweiten bis zu 2,5 m ergänzen. Diese Geräte ermöglichen eine Rückverfolgung der Materialien - auch im Pulk - innerhalb des Werks und bieten somit einen detaillierten Überblick über die aktuelle Position der unterschiedlichen Materialien. Damit gehören Suchzeiten der Vergangenheit an. Zur Materialidentifikation in den verschiedenen Maschinen eignen sich unterschiedliche RFID-Schreib-/Lesegeräte der Produktfamilie RFU62x von SICK. Das RFU62x ist mit allen in der Industrie gängigen Schnittstellen ausgestattet und verfügt über eine große Lesereichweite. Mit der Power-over-Ethernet-Variante des RFU62x ist ein Anschluss mit nur einer Anschlussleitung möglich. Direkt an den Ecken des RFU62x zeigen gut sichtbare LEDs den Identifikationsstatus an.

Reifenidentifikation bei Reifenaufbau, Vulkanisierung und Qualitätskontrolle

Zusammengeführt werden alle Reifenkomponenten in der Reifenaufbaumaschine, wo der sogenannte Rohreifen entsteht. Während seiner Fertigstellung bis zum Versand durchläuft ein Reifen weitere Prozessschritte und Qualitätsprüfungen. Um alle Prozessschritte im Reifenaufbauprozess dokumentieren und rückverfolgen zu können, muss ein Reifen an jeder Station eindeutig identifiziert werden.

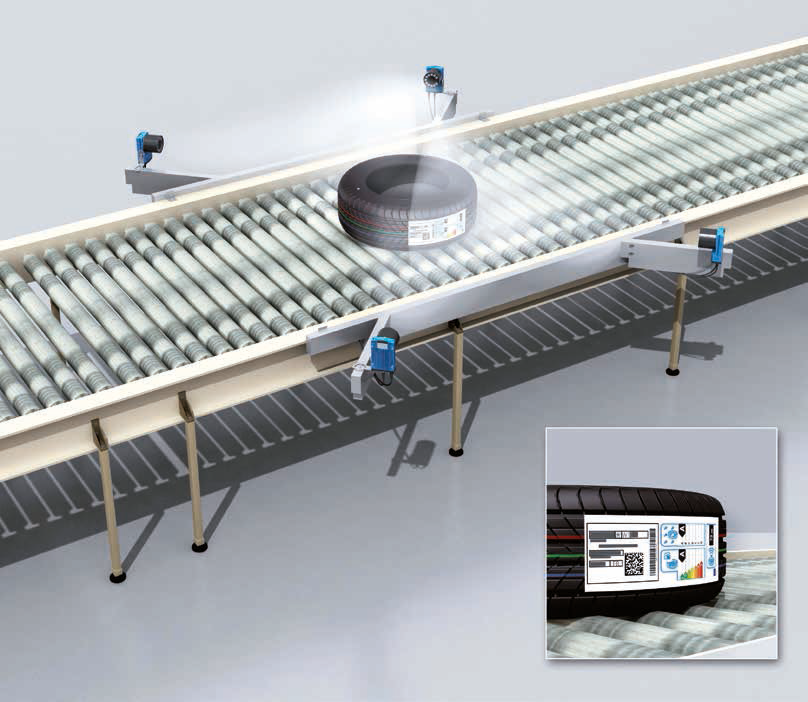

Zur Identifikation im weiteren Fertigungsprozess werden die Rohreifen in der Reifenaufbaumaschine entweder automatisch oder manuell mit einem Barcodeetikett versehen. Darauf ist die Reifen-ID-Nummer als Barcode verschlüsselt. Der Barcodescanner CLV61x von SICK überprüft den Barcode, um den Reifen eindeutig der ID-Nummer zuzuordnen. Der CLV61x zeichnet sich durch zuverlässige Leseeigenschaften sowie eine kompakte Bauweise im industriellen Design aus und bietet ein optimales Kosten-Nutzen-Verhältnis. Zudem verfügt er über alle in der Industrie gängigen Integrationsschnittstellen und macht eine einfache Anbindung an Steuerungssysteme möglich. In der Fördertechnik kommt das Reifencodelesesystem Tire Lector Array zum Einsatz, das Roh- und Fertigreifen unabhängig von ihrer Größe identifiziert. Das modulare System besteht aus hochauflösenden kamerabasierten Codelesern Lector65x und lässt sich individuell an die Breite der Fördereinrichtung anpassen. Der Lector65x identifiziert und decodiert zuverlässig alle gängigen 1D- und 2D-Codearten, sogar wenn sie von schlechter Qualität sind. Der Codeleser ist auch als Matrixkamera-Variante mit einem dynamischen Fokus erhältlich. So lassen sich auch bei unterschiedlichen Reifenhöhen, wie etwa bei Lkw-Reifen, hochauflösende und homogene Bilder erzeugen. Die Codelesesysteme Tire Lector Array identifizieren die Barcodes auf den Reifen zuverlässig und ganz unabhängig davon, wie die Reifen auf der Fördereinrichtung positioniert und ausgerichtet sind.

Das durchdachte Design des Tire Lector Array ermöglicht eine individuelle Vormontage sowie eine einfache Installation und Wartung. Das System bewältigt einen Durchsatz von bis zu mehreren tausend Reifen pro Arbeitsschicht und bietet höchste Sicherheit bei der Reifenidentifikation. Zudem ist es in allen gängigen Anwendungen in der Fördertechnik einsetzbar - z. B. für die Lesung von oben und unten oder für das Lesen von Reifen, die an Haken befördert werden. Aufgrund seiner Fähigkeit zur schnellen Decodierung lassen sich mit dem Codelesesystem Tire Lector Array insbesondere für die Lesung von unten sehr schmale Bandlücken erzielen. Der Austausch der Schutzhaube ist kostengünstig, denn hierbei ist kein Austausch aktiver Elemente wie Beleuchtung oder Objektive notwendig. Somit bietet das Tire Lector Array eine hohe Anlagenverfügbarkeit und Wartungsfreundlichkeit. Seine endgültige Form und sein Profil erhält ein Rohreifen in einer Heizpresse, wo er vulkanisiert wird. Unter Einwirkung von Wärme und Luftdruck von innen werden die einzelnen Schichten für eine bestimmte Zeitdauer miteinander „verbacken. Dabei muss ein Rohreifen zu der jeweiligen Reifenform passen, wo die äußeren Merkmale wie das Profil erzeugt werden. Um sicherzustellen, dass der richtige Reifentyp in der richtigen Zusammensetzung vulkanisiert wird, liest der mobile Handheldscanner IDM162 den Barcode des Rohreifens. Damit wird nicht nur der Reifen identifiziert.

Auch die Fertigungshistorie des Rohlings lässt sich anhand der Produktionsdaten, die der Scanner drahtlos an die Basisstation übermittelt, lückenlos rückverfolgen. Der Bediener des IDM162 kann sich auf dem integrierten Display alle für die Weiterverarbeitung des Reifens notwendigen Informationen anzeigen lassen. Um eine gleichbleibende Qualität und damit die Zuverlässigkeit und Sicherheit von Reifen zu gewährleisten, sind Qualitätskontrollen erforderlich. Qualitätsprüfungen im Fertigungsprozess sind etwa die Banddickenmessung beim Extrudieren oder Kalandrieren, die Bahnkantenregelung und die Oberflächenprüfung oder die 3D-Vermessung der Reifengeometrie. Danach wird der fertige Reifen einer Reifenendprüfung unterzogen. Dazu gehören Kraftschwankungsprüfungen, Röntgenaufnahmen und Unwuchtkontrollen. Bevor die Fertigreifen die Inspektionsstationen erreichen, identifiziert sie das Reifencodelesesystem Tire Lector Array. Alternativ dazu lässt sich ein Fertigreifen in der Spotting-Station mit einer Kamera identifizieren und ausrichten. Der kamerabasierte Codeleser Lector632 liest das Barcodeetikett und erkennt dessen Position auf dem Reifen. Diese Angabe dient der korrekten Ausrichtung des Reifens für die Qualitätsprüfstationen. Der Lector632 ist aufgrund der hohen Schärfentiefe gerade bei unterschiedlichen Reifenhöhen sehr flexibel einsetzbar. Sein großes Sichtfeld und seine hohe Decodiergeschwindigkeit unterstützen schnelle Durchlaufzeiten in der Station.

Reifen- und Ökolabelidentifikation in der Reifenkommissionierstation

Nach der EU-Verordnung zur Kennzeichnung von Reifen sind Reifenhersteller seit dem 1. November 2012 gesetzlich dazu verpflichtet, Pkw-Reifen mit einem Ökolabel auszuzeichnen. Das Label gibt Auskunft über die Kraftstoffeffizienzklasse, die Nasshaftungsklasse sowie die Klasse des externen Rollgeräuschs eines Reifens einschließlich des entsprechenden Messwerts. Zusätzlich zum lesbaren Text befinden sich auch ein 1D- und ein 2D-Code auf dem Etikett. In der Kommissionierstation prüfen vier an der Fördereinrichtung installierte kamerabasierte Codeleser Lector65x mit hoher Schärfentiefe die Ökolabel auf den Reifen. Dabei ist es unwichtig, in welcher Position und Drehlage die Reifen auf dem Band liegen.

Versandfertige Reifen werden in der Kommissionierstation in Versandracks eingelagert. Robuste RFID-Transponderlabel an den Racks gewährleisten, dass die Racks über den gesamten Transportweg hinweg rückverfolgbar sind. In der Roboterzelle identifiziert das RFID-Schreib-/Lesegerät RFU62x von SICK die Transponderlabel, die mit Informationen zum Versand der Reifen beschrieben werden. Die entsprechenden Daten lassen sich direkt in das Lagerverwaltungssystem übermitteln, denn das RFU62x verfügt über eine Vielzahl von Integrationsschnittstellen. Eine exakte Positionierung des Racks vor dem Schreib-/Lesegerät ist dank seiner großen Lesereichweite nicht erforderlich.

- Weitere Informationen: 4Dpro von SICK

- Produktportfolio: Handheldscanner, Barcodescanner, kamerabasierte Codeleser, RFID-Schreib-/Lesegeräte