Manchmal kann schon die kontinuierliche Ausgabe eines einzigen digitalen Messwertes die gesamte Steuerung der Produktionsprozesse grundlegend verbessern. Genau das passierte bei IKO, einem führenden Hersteller für Dachmaterialien im Vereinigten Königreich. Dort gelang es mithilfe einer neuen, laserbasierten, berührungslosen Messtechnologie von SICK die Daten rund um die Fertigungsgeschwindigkeit zu digitalisieren. Somit wurden nicht nur die Betriebsingenieure vor Ort entlastet, sondern auch die Führungskräfte aus der Entfernung unterstützt - bei der Überprüfung von Produktion, Kosten und Produktqualität aus einer Entfernung von mehreren Tausend Kilometern zu unterstützen.

Produktion von Bitumen-Dachpappe: Digitalisierung und berührungslose Geschwindigkeitsmessung

IKO ist ein weltweit tätiges Unternehmen, das an mehr als 30 Produktionsstandorten in Nordamerika und Europa Produkte im Bereich Dachdecken, Dachabdichtung und Dachisolierung herstellt. Die Geschäftsführung des Unternehmens mit Hauptsitz in Kanada konzentriert sich dabei insbesondere auf die Effizienz der Produktion und die Qualität der Produkte.

Bitumen-Dachpappe: Der Produktionsprozess

Ob für einen Wolkenkratzer mit Büros oder eine Gartenlaube: die Herstellung der Dachpappe erfolgt stets nach dem gleichen Prinzip. Mithilfe einer 30 Meter langen Produktionsanlage wird Bitumen bei 170 °C auf eine 1 Meter breite Trägerschicht aufgetragen. Anschließend werden nach streng kontrollierten Rezepturen in einem kontinuierlichen Prozess Mineralien und andere Stoffe zugegeben.

Zur Herstellung von endlosen Dachpappenbahnen wird bei jedem Rollenwechsel die Bahn einer neuen Rolle Trägermaterial an das Ende der auslaufenden Bahn der leeren Rolle gespleißt. Zusätzlich wird eine Pufferschlaufe gebildet, um sicherzustellen, dass der Produktionsprozess stets mit gleicher Geschwindigkeit fortgeführt wird.

In einem kontinuierlichen Produktionsprozess ist eine Messgröße wichtiger als alle anderen: Die Geschwindigkeit, mit der die Anlage läuft, bestimmt, wie viel Material verarbeitet wird, und steht damit in direktem Zusammenhang mit der Einhaltung der vorgegebenen Zusammensetzung im fertigen Endprodukt. Je näher diese Geschwindigkeit also an die Zielvorgabe von 100 % herankommt, desto höher ist auch die Produktqualität.

Geringe Toleranzen beim Messwert Geschwindigkeit

Jedoch standen die Ingenieure im britischen Appley Bridge vor einem Problem: Der digitale Zählerausgang erhielt seinen Geschwindigkeitsmesswert von einem Näherungssensor, der ziemlich am Anfang des Prozesses auf ein Zahnradgetriebe ausgerichtet war. Das Einspeisen der Daten zur Anlagengeschwindigkeit in das globale MES (Manufacturing Execution System) des Unternehmens von PRODAC erfolgte jedoch über einen Encoder, der wiederum am Wickler am Ende des Prozesses angebracht war.

Infolgedessen wurden von den Bedienern in Großbritannien und den britischen wie kanadischen Führungskräften in der Unternehmenszentrale unterschiedliche Quellen zur Geschwindigkeitsmessung verwendet, was dazu führte, dass die Messwerte wiederholt Diskrepanzen aufwiesen. Somit versuchten die Bediener stets, das Feedback der Geschäftsführung entsprechend umzusetzen und das in diesem Fall wohl unerreichbare Ziel von 100 % an Geschwindigkeit und Qualität zu erfüllen.

Berührungslose Messung der Geschwindigkeit

„Um eine genaue Messung zu erhalten, müssen wir die Geschwindigkeit des Produkts messen, und nicht die Geschwindigkeit der Maschine, bei der kein Materialschlupf berücksichtigt wird. Sensoren wie Messrad-Encoder stehen in direktem Kontakt mit dem Produkt und sind für Materialien wie Dachpappe, die zu Prozessbeginn heiß und klebrig sein kann, eher ungeeignet. Zudem unterliegen sie einem hohen Verschleiß“, erklärt der technische Leiter Paul Hayward. „Zusätzlich wollten wir uns von Messgeräten lösen, die in die Maschine integriert werden müssen. Diese können durch den Prozess verunreinigt werden, sind für Wartung oder Austausch jedoch schwer zugänglich.“

Berührungsloser Laser-Sensor

Aufgrund des günstigen Preises und der präzisen Messeigenschaften entschied sich IKO für den berührungslosen Laser-Oberflächenbewegungssensor SPEETEC von SICK, der vom Ingenieurteam im britischen Wigan in enger Zusammenarbeit mit den Support-Mitarbeitern von SICK installiert wurde.

SPEETEC ist in einem robusten Aluminiumgehäuse mit den Abmessungen von gerade einmal 140 × 95 × 32,5 mm untergebracht und eignet sich daher ideal für die Einsatzbedingungen am Standort Wigan. Dabei konnte SPEETEC direkt in die Anlagen-SPS von Allen Bradley integriert werden, ohne dass eine zusätzliche Elektronik zur Verarbeitung des Ausgangssignals erforderlich war. Ähnlich wie bei einem Inkremental-Encoder werden die gemessenen Werte direkt im Sensor automatisch in TTL/HTL-Signale umgewandelt und können somit problemlos in die Maschinensteuerung eingespeist werden.

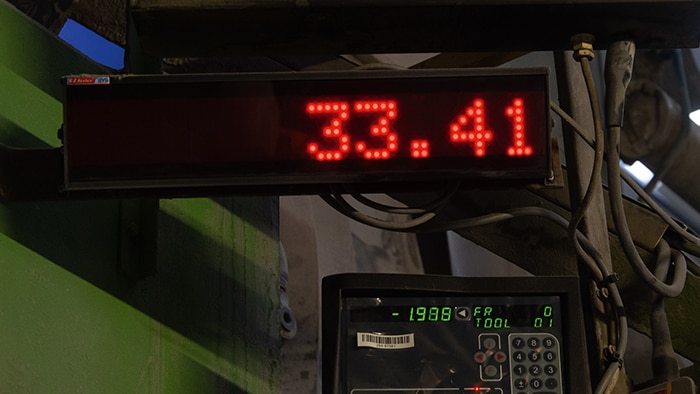

Der Digitalausgang des SPEETEC-Sensors wurde sowohl in den visuellen Geschwindigkeitsmesser als auch in das PRODAC-MES-System von IKO integriert, über das die Messwerte sowohl an den Fertigungsbereich weitergegeben als auch vom internationalen Führungsteam aus der Ferne abgerufen werden können.

„Die Supporttechniker von SICK haben uns bei der Installation des Produkts stets mit Rat und Tat zur Seite gestanden und haben uns sehr geholfen“, so Hayward weiter. „Der SPEETEC-Sensor ist zwar für hohe technische Ansprüche ausgelegt, aber die eigentliche Ausgabe ist nicht sonderlich kompliziert. Somit erledigt der Sensor die „schlauen Dinge“ von selbst und gibt uns diese am Ende als einfache Informationen aus.“

Einheitliche Datenausgabe

„Das Team von IKO in Wigan darf als einer der ersten Baumaterialienhersteller im Vereinigten Königreich von der Leistungsfähigkeit des berührungslosen Messprinzips des SPEETEC profitieren,“ sagt Darren Pratt, Produktmanager Motion Control Sensors bei SICK im Vereinigten Königreich und ergänzt: „Ähnlich wie viele unserer anderen Kunden waren auch sie angenehm davon überrascht, wie kostengünstig das Produkt ist, wie einfach es sich in ihre bestehende Infrastruktur integrieren lässt, und wie einfach seine Handhabung ist. Nach bereits weniger als 12 Monaten hat sich die Investition in einen SPEETEC in der Regel bereits amortisiert.“

Pratt fügt hinzu: „Jetzt können wir uns bei unseren täglichen technischen Besprechungen und der Kommunikation mit der IKO-Zentrale auf genaue digitale Messdaten verlassen. Der SPEETEC verrichtet still und leise seine Arbeit, und zeigt stets 100 % ohne jegliche Auffälligkeiten an. Keine Nachrichten sind hier wohl im wahrsten Sinne des Wortes die besten Nachrichten!“.

Weitere Beiträge

Ständige Kontrolle der Folienbahnen: damit nichts schief läuft