Sicherheits-Laserscanner sind leistungsstarke Geräte für komplexe Anwendungen. Der Markt bietet eine große Auswahl in Bezug auf Eigenschaften wie Reichweite, Konnektivität, Größe und Robustheit. Gleichzeitig sind viele Variablen bei der Gestaltung einer Sicherheitslösung zu berücksichtigen. Auf Basis der Erfahrungen von Martin Kidman, Product Specialist Machinery Safety von SICK (UK) Ltd., beschreiben wir im Folgenden sechs Beispiele und häufige Fehler bei der Einrichtung von Sicherheits-Laserscannern.

Sechs häufige Fehler bei der Einrichtung von Sicherheits-Laserscannern

1. Installation und Montage - An die Sicherheit wird zuletzt gedacht

2. Falsche Mehrfachauswertung konfiguriert

Ein oft missverstandenes Konzept, die Mehrfachauswertung, gibt an, wie oft ein Objekt nacheinander gescannt werden muss, bevor ein Sicherheits-Laserscanner reagiert. Standardmäßig ist dieser Wert in der Regel x2-Scans, was dem Minimalwert entspricht. Dieser Wert kann jedoch von Anwendung zu Anwendung variieren. Ein höherer Wert für die Mehrfachauswertung reduziert die Wahrscheinlichkeit, dass Insekten, Schweißfunken oder andere Partikel die Maschine zum Stillstand bringen. Die Erhöhung der Mehrfachauswerung kann die Verfügbarkeit einer Maschine erhöhen, aber auch negative Auswirkungen auf die Anwendung haben. Die Erhöhung der Anzahl der Scans bedeutet im Grunde genommen, dass dem System eine Ausschaltverzögerung hinzugefügt wird, was bedeutet, dass Ihr Schutzfeld aufgrund der Erhöhung der Gesamtreaktionszeit möglicherweise größer sein muss. Wenn ein Laserscanner über eine robuste Scan-Technologie verfügt, sollten Sie diesen Wert nicht zu stark erhöhen müssen. Wenn sie geändert wird, sollten Sie die neue Ansprechzeit des Sicherheits-Laserscanners notieren und den Mindestabstand zur Gefahrstelle entsprechend anpassen, um sicherzustellen, dass diese sicher bleibt. Darüber hinaus kann es bei vertikalen Anwendungen, wenn die Mehrfachauswertung zu hoch eingestellt ist, möglich sein, dass eine Person das Schutzfeld ohne Erkennung durchläuft, sodass Vorsicht geboten ist! Für einen unserer Sicherheits-Laserscanner, den microScan3, geben wir folgende Hinweise:

| Empfohlene Anzahl | Anwendung |

| 2x | Stationäre Anwendung: z.B. horizontale Gefahrbereichsabsicherung oder vertikale Applikationen unter sauberen Umgebungsbedingungen. |

| 4x | Mobile Anwendungen |

| 8x | Stationäre Anwendung: z.B. horizontale Gefahrbereichsabsicherung unter staubigen Umgebungsbedingungen. |

3. Falsche Auswahl des Sicherheits-Laserscanners

Das maximale Schutzfeld eines Sicherheits-Laserscanners ist ein wichtiges Merkmal, aber dieser Wert allein sollte nicht ausschlaggebend dafür sein, ob das Gerät für eine Anwendung geeignet ist. Ein Sicherheits-Laserscanner ist ein Typ-3-Gerät nach IEC 61496 und eine opto-elektrische Schutzeinrichtung, die auf diffuse Reflexion (AOPDDR) von im Gerät erzeugter optischer Strahlung reagiert. Das bedeutet, dass es auf diffuse Reflexionen von Objekten angewiesen ist. Um größere Reichweiten zu erreichen, müssen Sicherheits-Laserscanner daher empfindlicher sein. Das bedeutet, dass manchmal die Robustheit der Detektionsfähigkeit des Laserscanners geopfert werden muss. Dies kann dazu führen, dass immer höhere Mehrfachauswertungen benötigt werden. Die erhöhten Reaktionszeiten können dazu führen, dass größere Schutzfelder und sogar zusätzliche Geräte benötigt werden – auch wenn Sie einen Sicherheits-Laserscanner mit großer Reichweite gekauft haben! Ein Schutzfeld sollte so groß wie erforderlich, aber so klein wie möglich sein. Ein Gerät mit geringerer Reichweite kann robuster sein als sein großer Bruder mit größerer Reichweite und hält so die Reaktionszeit gering, reduziert den Platzbedarf und die Kosten und eliminiert somit unnötige Stopps.

4. Falsche Auflösung gewählt

Die harmonisierte Norm EN ISO 13855 kann für die Positionierung von Schutzvorrichtungen hinsichtlich der Annäherungsgeschwindigkeiten des menschlichen Körpers verwendet werden. Personen oder Teile des zu schützenden Körpers werden nicht oder nicht rechtzeitig erkannt, wenn die Position der Schutzeinrichtung nicht korrekt ist. Der Sicherheits-Laserscanner sollte so montiert werden, dass ein Unterkriechen, Übersteigen und Hintertreten der Schutzfelder nicht möglich ist. Wenn das Unterkriechen eine Gefahrensituation darstellen könnte, sollte der Sicherheits-Laserscanner nicht höher als 300 mm montiert werden. In dieser Höhe kann eine Auflösung von bis zu 70 mm gewählt werden, um sicherzustellen, dass ein menschliches Bein erkannt wird. Es ist jedoch manchmal nicht möglich, den Sicherheits-Laserscanner in dieser Höhe zu montieren. Bei Montage unter 300 mm sollte eine Auflösung von 50 mm verwendet werden. Es ist ein sehr häufiger Fehler, das Gerät unter 300 mm zu montieren und die Auflösung auf 70 mm zu belassen. Die Reduzierung der Auflösung reduziert das maximal mögliche Schutzfeld eines Sicherheits-Laserscanners, daher ist es wichtig den Sicherheitsabstand zu überprüfen.

5. Umgebungs-/Umweltbedingungen wurden nicht berücksichtigt

Manchmal sind Sicherheits-Laserscanner einfach nicht für eine Anwendung geeignet. Für jemandem wie mich, der diese Geräte verkauft und unterstützt, ist das schwierig zu sagen. Sicherheits-Laserscanner sind jedoch elektronisch sensitive Geräte und Infrarotlicht kann eine heikle Sache darstellen. Sicherheits-Laserscanner sind in den letzten zehn Jahren zu sehr robusten Geräten mit immer komplexeren Detektionstechniken geworden (z. B. safeHDDM® von SICK) und es gibt sogar Sicherheits-Laserscanner, die für den Einsatz im Freien zertifiziert sind (z. B. outdoorScan3 von SICK). Allerdings gibt es einen großen Unterschied zwischen Sicherheit und Verfügbarkeit und die Erwartungen müssen von Anfang an realistisch sein. Ein Sicherheits-Laserscanner hält „möglicherweise" keine 100%ige Maschinenverfügbarkeit aufrecht, wenn sich ständig starker Staub, starker Dampf, übermäßiger Holzspäne oder sogar Löwenzahn usw. vor dem Sichtfeld des Geräts befinden. Auch wenn der Scanner weiterhin sicher ist und auf solche Situationen reagiert, sind Auslösungen aufgrund von Umgebungsbedingungen für den Benutzer möglicherweise nicht akzeptabel. Für extreme Umgebungen sollte die folgende Frage gestellt werden: "Was passiert, wenn der Scanner aufgrund extremer Bedingungen nicht verfügbar ist?" Das kann besonders bei Außenanwendungen mit starkem Regen, Schnee oder Nebel der Fall sein. Eine vollständige Bewertung der Umgebungsbedingungen und sogar potenzielle Nachweisprüfungen sollten durchgeführt werden. Dieses spezielle Problem kann zu einer sehr schwierigen (manchmal unmöglichen) und teuren Angelegenheit werden.

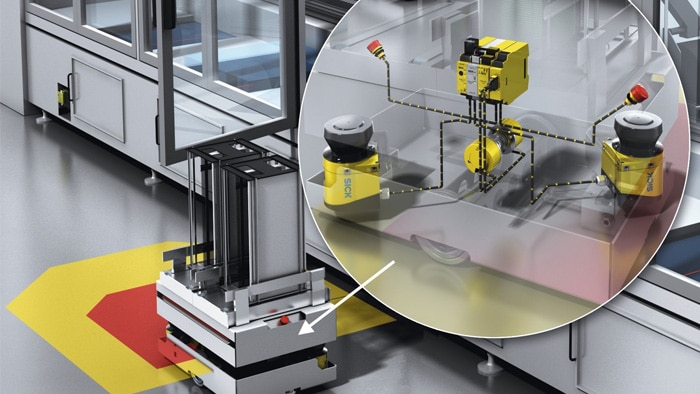

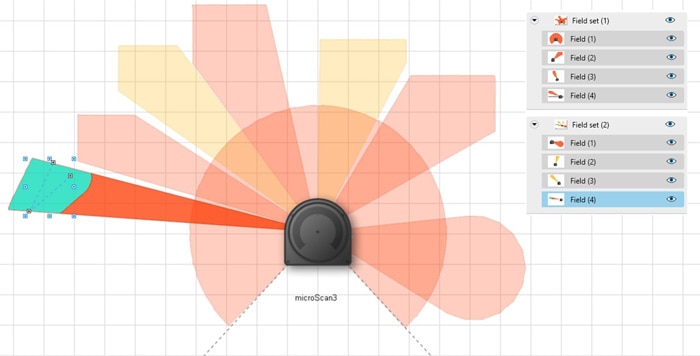

6. Nicht sicheres Schalten von Feldsätzen

Ein Feldsatz in einem Sicherheits-Laserscanner kann aus mehreren verschiedenen Feldtypen bestehen. Ein Feldsatz könnte beispielsweise aus vier sicheren Schutzfeldern (Feldsatz 1) oder aus einem sicheren Schutzfeld, zwei nicht sicheren Warnfeldern und einem sicheren Erkennungsfeld (Feldsatz 2) bestehen.

Martin Kidman

Product Specialist Machinery Safety SICK (UK) Ltd.

Martin Kidman promovierte 2010 an der Universität Liverpool und ist seit 2006 im Bereich der Industrieautomation bei verschiedenen Herstellern von Sensoren tätig. Seit 2013 ist er bei SICK UK Ltd. als Produktspezialist für Maschinensicherheit für industrielle Sicherheitsanwendungen tätig. Außerdem ist er zertifizierter Functional Safety Engineer (TUV Rheinland, #13017/16).