Sensorik von SICK misst den Volumenstrom von Rohmaterial auf dem Förderband vom Bunker auf das Haupttransportband zum Brennprozess und sorgt somit für die dosierte Zufuhr von Sekundärmaterial.

Schüttgut zuführen am laufenden Band: Dosis und Mix müssen stimmen

Die Förderanlage im Zementwerk ist beeindruckend groß. Würde man alle Bandlängen addieren, so kämen mehrere Kilometer an Gesamtstrecke zusammen. Die Förderbänder sind meist rund um die Uhr im Einsatz, Material kontrolliert und effizient an den richtigen Ort zu bringen. Eine Vielzahl an Überwachungsaufgaben fallen entlang dieser Strecken an. Dabei muss der lange Transportweg nicht automatisch mit einer höheren messtechnischen Herausforderung einhergehen. Oft sind es die kleineren Förderbänder, die spezielle Aufgaben an die Messtechnik stellen. Das zur HeidelbergCement AG gehörende Zementwerk in Lengfurt hat mit dem Bulkscan® LMS511 von SICK eine leistungsfähige Lösung für kürzere Strecken gefunden und regelt exakt die Zufuhr von sekundärem Rohmaterial auf das Rohmehlband.

Vom Bunker bis zum Übergabepunkt auf das Haupttransportband ist die Messung von Schüttgut mit robuster Messtechnik erforderlich. Es ist sehr staubig in der Halle, in der das Förderband eisenhaltiges Zusatzmaterial auf einer Länge von nur wenigen Metern befördert. Das Band wurde ursprünglich für andere Zwecke eingesetzt und dosiert jetzt nach Umrüstung der Anlage die Menge des Zusatzmaterials. Um die definierte Klinkermineralogie einzuhalten, müssen die ausgegebenen Werte der angebauten Messtechnik unbedingt zuverlässig sein, sodass am Ende die Eigenschaften des Zements stimmen. Für eine konventionelle Bandwaage ist es hier nahezu unmöglich, den Massenstrom des Zusatzmaterials zu erfassen. Das Band ist nur 60 cm breit und die Bandbeladung lediglich wenige Zentimeter hoch. Hinzu kommt, dass der Einbau einer Bandwaage zeit- und kostenintensiv ist und größere mechanische Änderungen mit sich zieht. Der Bulkscan® LMS511 dagegen ist über dem Förderband montiert. Die Anlage muss bei der Installation also nicht stillstehen und das Förderband im Gegensatz zur Bandwaage auch nicht aufgetrennt werden.

Schneller Durchblick

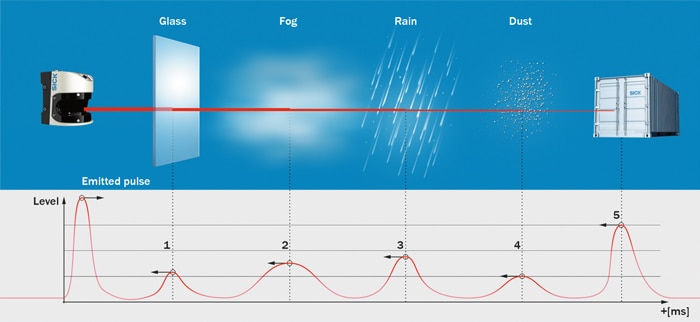

Der Bulkscan® LMS511 misst von oben. Von dort hat man bekanntlich auch den besseren Blick. Die berührungslose laserbasierte Volumenmessung über dem Förderband liefert einen genauen Überblick über die transportierte Menge. Mit der erprobten 5-Echo-Puls-Technologie errechnet der Laser-Volumenstromsensor aus der Laserlaufzeit und der Bandgeschwindigkeit ein zuverlässiges Volumenstromsignal. Die Technologie filtert störende Echos heraus, verursacht durch Staub, Nebel, Glas oder Niederschläge, und liefert so belastbare Messergebnisse. In Kombination mit der Materialdichte liefert der Sensor neben dem Volumenstrom sogar auch den Massenstrom. Dabei ist es absolut unerheblich, wie schnell das Band läuft oder welches Schüttgut transportiert wird. Zusätzlich trägt der Bulkscan® LMS511 durch die integrierte Schwerpunkt-, Materialhöhen und Bandschieflauferkennung und die damit verbundene Reduzierung von Stillständen zu einem optimierten Betrieb des Förderbands bei. Selbst herabfallendes Schüttgut kann dem Sensor aus der Position über dem Förderband natürlich nichts anhaben. Damit unterstreicht der Sensor die reibungslose Anwendungslösung von SICK.

Der Bulkscan® LMS511 hat die Erwartungen des Kunden übertroffen: Die exakten Messwerte des Laserscans an den Leitstand sorgen für eine passgenaue Steuerung der Dosierung an der Schnittstelle. Der reibungslose optimale Produktionsablauf erspart jede Menge Arbeit, Kosten und Zeit. Und zusätzlich stimmt der Wartungsaufwand mit weniger als einer Stunde im Jahr.

Ich möchte am Laufenden bleiben und regelmäßig über neue Stories informiert werden!