Welche Bereiche und Applikationen werden durch die Norm abgedeckt?

Bechtel: Die ISO 10218 ist branchenübergreifend anwendbar – sie richtet sich nicht an spezifische Industriezweige, sondern gilt für alle Applikationen, in denen Industrieroboter eingesetzt werden. Das umfasst klassische Fertigungsstraßen ebenso wie flexible, kollaborative Arbeitsplätze oder hochautomatisierte Anlagen in unterschiedlichsten Branchen – von der Automobilindustrie über die Elektronikfertigung bis hin zur Medizintechnik. Dabei spielt es keine Rolle, ob es sich um einen einzelnen Roboter in einem Handwerksbetrieb oder um eine ganze Roboterflotte in einer komplexen, vernetzten Industrieumgebung handelt.

Welche strukturellen Änderungen gibt es?

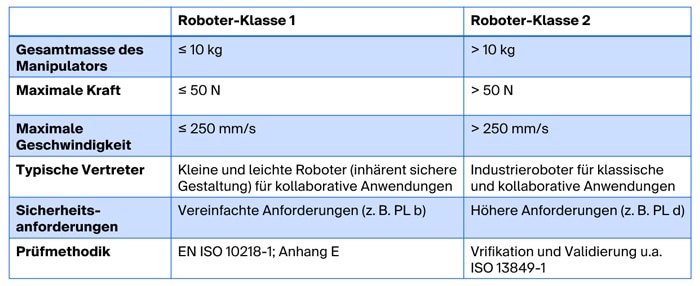

Bechtel: Erstmals unterscheidet die ISO 10218-1:2025 zwischen zwei Roboterklassen – und trägt damit der Tatsache Rechnung, dass sich große, schwere Industrieroboter deutlich von kleineren, schwächeren Robotern für kollaborative Applikationen unterscheiden. Diese Unterschiede betreffen sowohl die Risiken als auch die typischen Einsatzszenarien. Die Norm führt daher zwei Risikoklassen mit jeweils spezifischen Anforderungen an Sicherheit, Steuerung und Integration ein. Diese Klassifizierung schafft mehr Klarheit für Hersteller und erleichtert die risikobasierte Auslegung von Schutzmaßnahmen.

Zudem wurde die Struktur überarbeitet, um die Lesbarkeit und Anwendbarkeit insgesamt zu verbessern.

Ein besonders wichtiger Aspekt der neuen Sicherheitsanforderungen betrifft die funktionale Sicherheit. Während in der bisherigen Norm häufig pauschal ein Performance Level d (PLd) gefordert wurde – unabhängig von Roboterart oder Applikation –, ermöglicht die neue ISO10218-2:2015 alternativ, die tatsächlichen Risiken nun differenzierter zu betrachten.

Das bedeutet: Für jede sicherheitsbezogene Funktion – etwa Not-Halt, sichere Geschwindigkeitsüberwachung oder sichere Positionsbegrenzung – wird nun ein applikationsabhängiger PL-Wert definiert, der sich an der Risikobewertung orientiert.

Um den Benutzer bei der Ermittlung der Risiken zu unterstützen, bietet die Norm ein umfangreiches Tabellenwerk mit Grenzwerten an, die helfen, die einzelnen Risikoparameter wie Schwere, Exposition, Eintrittswahrscheinlichkeit und Vermeidbarkeit zu bestimmen. So lassen sich Sicherheitsstrategien besser gemäß dem ALARP-Prinzip - as low as reasonable practible - implementieren, was neue Möglichkeiten hinsichtlich der Realisierung von Applikationen ermöglicht.

Auch der manuelle Betrieb im Einrichtmodus (Teach-Modus) wurde konkretisiert. Die Norm stellt nun klarere Anforderungen an die reduzierte Geschwindigkeit, die sichere Überwachung der Bewegungen und die Gestaltung der Benutzerführung in diesem Modus – insbesondere bei Robotern der Klasse II. Ziel ist es, Risiken beim Einrichten und Programmieren weiter zu minimieren