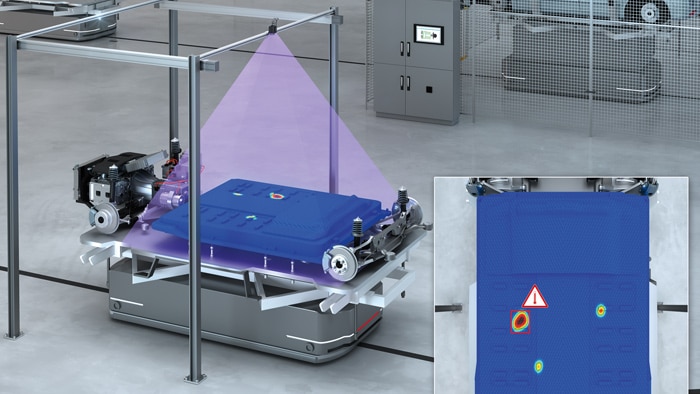

Meik Kettinger: Für Batteriehersteller ist es besonders wichtig, die Sicherheit in allen Phasen der Produktion zu gewährleisten, da die Materialien und Prozesse oft mit hohen Risiken verbunden sind. Daher geht es ihnen darum, Havarien zu vermeiden oder in einem frühestmöglichen Stadium zu erkennen. Echtzeitfähige Sensorik spielt da eine entscheidende Rolle. Bei SICK setzen wir auf unter anderem. auf Kamerasensoren zur Fremdkörpererkennung sowie auf Thermografiesensoren zur Hotspot-Detection, die nahtlos in die Produktionssysteme integriert sind. Diese Sensoren überwachen kontinuierlich die Batteriesysteme und deren Umgebung, melden potenzielle Gefahren innerhalb von Millisekunden und ermöglichen sofortige Maßnahmen, um Havarien und deren Folgen zu verhindern. Durch die genaue Einschätzung der Gefahren können wir passgenaue Überwachungslösungen installieren, die nicht nur die Sicherheit erhöhen, sondern auch die Effizienz der Produktionsabläufe verbessern.

Ulrich Hochrein: Gerade die berührungslose Temperaturüberwachung auf größere Entfernung mit dem Static Hotspot Detection System (SHD) von SICK ist eine wirkungsvolle Maßnahme zur Prozessüberwachung, denn die Erhitzung eines Batteriesystems ist immer der erste Gefahrenhinweis. Ob durch einen internen Fehler, zum Beispiel Kurzschluss, oder durch äußere Einwirkung, die Auswirkung ist immer zuerst eine exotherme Erhitzung. Gefolgt von einem Druckanstieg im Batteriesystem sowie dem Austreten von Rauch und Gas. Die SHD funktioniert direkt oder mithilfe zusätzlich aufgebrachter Thermomaterialien bei nahezu allen Gehäuseoberflächen. Innovative Produkte sind ein wesentlicher Bestandteil der Sicherheitskonzepte, die von EDAG-PS ausgearbeitet und umgesetzt werden. Grundsätzlich verfolgt die Risikobeurteilung in den Batteriefertigungsanlagen die folgende Strategie: Erstens ist die Automationstechnik so auszulegen, dass Batterieelemente nicht geschädigt werden. Zweitens erfolgt eine schnelle Erkennung abnormaler Zustände in Anlage und Batterieelementen. Drittens ist ein Thermal Runaway zu verhindern. Falls das nicht vermeidbar ist, sind ggf. Schadensfolgen zu minimieren.

Recycling ist ein wichtiges Stichwort: Wo sehen Sie insbesondere hier Besonderheiten, Probleme oder auch Herausforderungen?

Ulrich Hochrein: Lassen Sie mich mit ein paar Zahlen beginnen, die die Relevanz von Recycling verdeutlichen. Bis zu 70 Prozent der Kosten eines Batteriesystems sind Materialkosten. Der Anteil der Materialien, die im Ausland beschafft werden müssen, ist nochmal deutlich höher. Das heißt, Re-Use von Batteriesystemen und Recycling haben neben der ökologischen und ökonomischen eine geopolitisch-volkswirtschaftliche Bedeutung. Vorteilhaft für die Recyclingmarkt ist, dass sich gut abschätzen lässt, welche Recyclingtonnagen in absehbarer Zeit auf sie zukommen werden. Dennoch arbeiten nur wenige Betriebe aktuell kostendeckend.

Zudem stehen Unternehmen aktuell vor Herausforderungen. Für die Recyclinganlagen von Batteriesystemen gilt das Gleiche wie für die Fertigungsanlagen, es gibt noch keine C-Norm dafür. Ebenso haben auch die Aufsichtsbehörden Probleme mit der Bewertung der Technik, was im laufenden Betrieb der Anlagen zu Diskussionen und Nachrüstungen führen kann.

Hinzu kommt, dass aktuelle Generationen von Batteriesystemen für die Verwendung in Fahrzeugen designt und optimiert wurden, aber nicht für einfaches Recycling. Wer heute Batterien recycelt, steht beispielsweise vor scheinbar simplen Fragen: Wie öffne ich die Batterie? Welche Zellchemie ist enthalten? Wie ist der elektrische Zustand? Was hat die Batterie schon alles ‚erlebt‘? Insgesamt stellen Sammlung, Transport, Entladung, Demontage und Materialtrennung von Batteriesystemen besondere Herausforderungen dar. Hier können politische Vorgaben an einigen Stellen Erleichte-rungen verschaffen. Die Technik schreitet auf jeden Fall allemal voran. Während in aktuellen Recyclingprozessen von den theoretisch möglichen 96 Prozent nur ca. 50 Prozent der Materialien verwertet werden, erreichen neue Verfahren schon über eine 90-prozentige Recyclingquote.

Andreas Centner: In der EU hat man die Thematik erkannt und fördert mit der am 18. Februar 2024 in Kraft getretenen EU-Batterieverordnung (EU) 2023/1542 unter anderem auch die Sammlung, Wiederverwendung und das Recyclings von Batterien. So setzt die Verordnung kla-re Recyclingeffizienzziele und fordert den Einsatz recycelter Materialien in Batterien, um die Nach-haltigkeit zu fördern. Zudem müssen bestimmte Batterietypen ab Februar 2027 mit einem digitalen Batteriepass ausgestattet sein, der über einen QR-Code verfügt und umfassende Informationen über die Batterie bereitstellt. Damit sollten sich Fragen und Herausforderungen, wie sie Ulrich Hochrein aus der aktuellen Recyclingpraxis benannt hat, in Zukunft so beantworten lassen, dass Reyclingprozesse sachgerechter und sicherer werden.