Komplexe Vorschriften, eine anspruchsvolle technische Umsetzung und akribische Dokumentationen – Maschinensicherheit ist eine echte Herausforderung. Viele Top Maschinenbauer setzen daher auf die Zusammenarbeit mit externen Partnern. Der hauseigene Maschinenbau von Eternit in Österreich holte bei der jüngst fertiggestellten Aufgabestation die Experten von SICK an Bord.

Safety als Service: von Risikobeurteilung bis Validierung bei Eternit

Geht’s um Dach und Fassade, ist Eternit für seine äußerst langlebigen aber leichtgewichtigen Plattenlösungen weltweit bekannt. Dahinter steht eine Erfolgsgeschichte, die vor über 125 Jahren in Vöcklabruck (Oberösterreich) begann. Ludwig Hatschek forschte ab 1894 an einem revolutionären Baustoff, der leichter als Ziegel, günstiger als Schiefer und besser als Blech sein sollte. Das Ergebnis war eine spezielle Kombination aus Fasern, Zement, Zellstoff, Luft und Wasser, die ihm 1900 zum Durchbruch verhalf. Er nannte diesen weltweit ersten industriell erzeugten Baustoff „Eternit“, abgeleitet vom lateinischen „aeternus“, was „ewig“ bedeutet.

Überzeugende Eigenschaften – und zu 100% aus natürlichen Materialien

Dank den besonderen bauphysikalischen Eigenschaften – wie Frostbeständigkeit, Feuerfestigkeit und einem geringen Gewicht – fand Eternit rasch Zuspruch. Der Expo-Pavillon in New York von Gustav Peichl, die Kirche am Steinhof in Wien von Otto Wagner, das Ortsstockhaus in Braunwald von Hans Leuzinger und die Maison Blanche in La Chaux-de-Fonds von Le Corbusier sind nur einige der baulichen „Zeitzeugen“ von Eternit. Alle Produkte des Herstellers sind seit 1993 asbestfrei und bestehen zu 100 % aus natürlichen Materialien. Neben Dach- und Fassadenplatten produziert Eternit heute auch Möbel, Böden, Accessoires und Pflanzengefäße auf Basis des vielseitig verwendbaren Faserzements.

Sicherheit im Zusammenspiel von Mensch und Maschine in der Fertigung

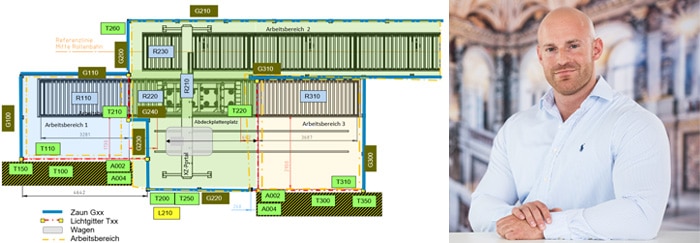

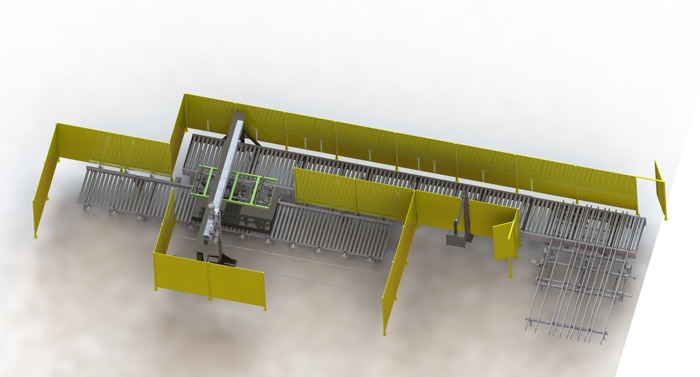

Der Blick in die Fertigung zeigt es: Es herrscht reichlich Bewegung bei Eternit. Auf großen Maschinen sind unterschiedlichste Platten zu sehen. Permanent bringen Stapler riesige Paletten mit neuen Platten oder führen diese weg. Dabei ist Tempo angesagt und auch das Zusammenspiel von Mensch und Maschine muss perfekt klappen. Sicherheit wird daher bei Eternit großgeschrieben. Das gilt auch für die neue Aufgabestation, die im Vorfeld der Trocknungs- und Beschichtungsanlage für das Handling und den Transport der halbfertigen Platten sorgt.

Die Platten werden der Anlage von Staplern auf Paletten liegend zugeführt. Diese Paletten fahren auf einer Rollbahn in die Aufgabestation, wo eine mit Vakuumsaugern bestückte Lineareinheit die Platten vom Stapel nimmt und auf einer Transportstrecke ablegt. Dann fahren die Platten auf mehreren Rollbahnen und einem Riemenförderer einzeln in Richtung Trockner. Alles ist makellos aufeinander abgestimmt – alles läuft perfekt im Takt. Und der wird immer schneller. Das machte auch den Neubau der Aufgabestation notwendig, da die alte Anlage bereits in die Jahre gekommen war und in puncto Tempo und Ausfallsicherheit nicht mehr den heutigen Anforderungen entsprach.

Safety modular

Maschinensicherheit war bei der neuen Aufgabestation ein zentrales Thema. Um dabei wirklich auf Nummer sicher zu gehen, hat man sich für eine eng verzahnte Zusammenarbeit mit SICK entschieden. Roman Felbinger, Instandhaltungsplanung, Eternit: „Die Maschinensicherheitsservices von SICK brachten für uns wertvolles, externes Safety-Knowhow und eine zusätzliche Expertise zur Absicherung der neuen Anlage. Aus dem modularen Leistungsangebot haben wir uns ein individuelles Service-Package zusammengestellt, das unseren Vorstellungen perfekt entsprochen hat.“

Der lange Weg zur umfassenden Maschinensicherheit

Die Risikobeurteilung, die Erstellung des Sicherheitskonzepts, das Sicherheitsdesign für Hard- und Software, die Installation, Inbetriebnahme und die abschließende Verifikation und Validierung der gesetzten Maßnahmen – das sind grob strukturiert die Meilensteine für sichere Maschinen. Martin Wimmer, zertifizierter Experte für Maschinensicherheit bei SICK: „Der Weg zur umfassenden Maschinensicherheit ist lang. Dazu kommen die Trainings der Mitarbeiter und nach einer gewissen Zeit die Frage: ‚Ist meine Maschine noch immer sicher? Zudem können sich die Vorschriften bzw. Normen ändern oder neue technische Lösungen besser oder effizienter sein – das ist für Konstrukteure und Maschinenbauer im Alltag einfach zu viel. Sie bringen reichlich anwendungsspezifisches Fach-Knowhow mit – da am Ball zu bleiben ist äußerst anspruchsvoll. Sich dann noch laufend mit dem Thema Sicherheitstechnik in voller Tiefe zu beschäftigen ist für Nicht-Experten kaum möglich. Darum haben wir die SICK Maschinensicherheits-Services ins Leben gerufen, bei denen wir herstellerunabhängig beraten, begleiten und unterstützen.“

Perfektes Teamwork bei der Safety-Lösung

Dietmar Futterknecht – er ist bei Eternit für Elektro- und Automatisierungstechnik zuständig – und seine Kollegen kümmerten sich um die Bestimmung der Funktionen der Aufgabestation sowie die Risikoeinschätzung und -beurteilung in Zusammenarbeit mit SICK. Dann erstellten die Experten von SICK das Sicherheitskonzept und erledigten im nächsten Schritt mit der Auswahl der sicherheitsbezogenen Teile der Steuerung (SRP/CS – Safety-Related Parts of Control System) den ersten Teil des Sicherheitsdesigns. Als nächstes waren wieder die Spezialisten von Eternit am Zug. Das Team sorgte für die Integration der SRP/CS in die Hardware der Steuerung und die Gestaltung der sicherheitsbezogenen Anwendersoftware. Die Installation der Schutzeinrichtungen und die Inbetriebnahme der Sicherheitsfunktionen lagen ebenfalls bei Eternit. Den finalen Check im Rahmen der Verifikation und Validierung übernahm wiederum SICK. So führte lückenloses Zusammenspiel zu einer rundum ausgeklügelten Sicherheitslösung.

Hohes Tempo – begrenzter Platz

Dietmar Futterknecht: „Die Maschine und ihr Umfeld waren äußerst zeitkritisch. Wir fahren hier mit einer hohen Taktzahl. Das stellte natürlich auch hohe Anforderungen an die Zubringung der Platten und folglich an das Sicherheitskonzept und seine Umsetzung auf engstem Raum. Denn der Platz war begrenzt und die Stapler brauchen genügend Freiraum, um sich mit den großen Paletten bewegen zu können. Darum wollten wir bei der Aufgabestation jemanden an Bord haben, der sich mit dem Thema Maschinensicherheit laufend intensiv beschäftigt. In SICK haben wir den optimalen Partner gefunden, der uns, wo wir es wollten, Schritt für Schritt begleitet hat.“

Kritische Bereiche: Stapler und Paletten

Der Bereich, in dem der Stapler zufährt und die Paletten auf einer Rollenbahn abstellt, wird durch einen deTec Sicherheits-Lichtvorhang abgesichert. Fährt ein Stapler in den Schutzbereich ein, wird der Anlagenteil sicher abgeschaltet. Verlässt der Stapler diesen wieder, quittiert der Fahrer mittels Seilzug die Freischaltung. Deckungsgleich verhält es sich mit dem Bereich auf der anderen Seite der Anlage, in dem die leeren Paletten wieder von Staplern entnommen werden. Ein weiterer Sicherheitskreis schützt das Portal mit der Lineareinheit bzw. Personen, die sich in ihrem Umfeld befinden könnten. Die sichere Zuhaltung der Gittertüren der Aufgabestation übernehmen TR110 Lock.

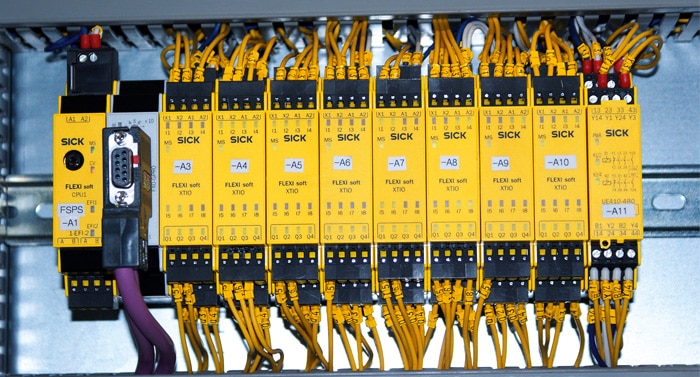

Modulare Sicherheitssteuerung

Ebenfalls von SICK kommt die eingesetzte Sicherheitssteuerung Flexi Soft. Sie ist frei programmierbar und kann modular an die jeweiligen Anforderungen angepasst werden. Zudem verfügt sie über eine intuitive Konfigurationssoftware mit umfangreichen Funktionen für ein einfaches Engineering und die Ausgabe von Dokumentationen bzw. Verdrahtungsplänen. Die Diagnose-Schnittstellen des Hauptmoduls und der Konfigurationsspeicher im Systemstecker ermöglichen eine schnelle Inbetriebnahme und Fehlerbehebung. Die Programmierung der Flexi Soft hat das Eternit-Team übernommen. Die Kontrolle der Erfüllung der erforderlichen Sicherheitsstandards lag bei SICK.

Instandhaltung: schnelle Reparaturmöglichkeit

Mitgedacht wurde im Rahmen des Sicherheitskonzepts natürlich auch das zentrale Thema Instandhaltung. Roman Felbinger, Instandhaltungsplanung, Eternit: „Die Zugänglichkeit und eine schnelle Reparatur, insbesondere im Bereich der Antriebe, waren für uns unerlässlich. Daher haben wir mehrere Zustimmschalter E100 verbaut, die uns einen selektiven Wartungsbetrieb ermöglichen. Ebenfalls wichtig war es uns, weitestgehend mit solchen Sicherheitskomponenten zu arbeiten, die wir bereits bisher in Verwendung hatten. Denn das erleichtert uns die Lagerhaltung. Dank guter Planung konnten wir das alles realisieren.“

Sicherheit für alle Beteiligten

Das modulare Maschinensicherheits-Service von SICK erlaubt es den Kunden, sich auf ihre Kernkompetenz – den Maschinenbau – zu konzentrieren, allen Anforderungen in puncto Sicherheit aber dennoch optimal entgegen zu kommen – Dokumentation inklusive. Das schafft Sicherheit für alle Beteiligten. Nicht umsonst heißt es: „Wer schreibt, der bleibt!“. Dietmar Futterknecht: „Wir haben die Maschinensicherheit schon bei der Planung und Konstruktion mit berücksichtigt und die Experten von SICK frühzeitig eingebunden – das hat sich auf jeden Fall gelohnt und das Ergebnis kann sich sehen lassen. Die erste Erweiterung der Anlage ist bereits angedacht und SICK ist bestimmt wieder von Anfang an dabei.“